Ciao, cari visitatori del sito.

Oggi voglio mostrarti il mio prossimo prodotto fatto in casa. Questo è un tornio per legno.

Ho avuto a lungo l'idea di assemblare un piccolo tornio per legno. Perché ho bisogno di lui? ... Che non lo sapevo! )))

Ho anche scherzosamente chiesto agli amici di trovare una risposta a questa domanda, perché voglio farlo, e perché ne ho bisogno - non posso formularlo! ))).

E poi mia figlia mi ha chiesto: "Papà. E come fai a macinare figure da un albero? Ad esempio, ho visto uova di legno! Si avvicina la Pasqua. Le dipingerei e le potrei dare a tutti!" (Mia figlia è adulta. Ho un artista piuttosto talentuoso. Adoriamo le vacanze e decoriamo sempre l'appartamento e riceviamo ospiti. Semplicemente, abbiamo molti amici. Gli ospiti vengono da noi molto spesso e siamo felici di vedere tutti.).

"Eccolo !!" - Ho pensato! ))). Adesso farò sicuramente la macchina !!!

Ha esaminato i motori che ho ... I più adatti erano il motore della vecchia lavatrice (attivatore, non automatico) e il motore di Hydrophore. Ho scartato il motore dalla lavatrice a causa della minore potenza e (per qualche motivo) di grandi dimensioni. (??). Allo stesso tempo, la sua ancora non era più pesante dell'ancora del motore "giroforico", il che indicava che la sua coppia non era maggiore .... (Ho smontato entrambi per controllare visivamente le condizioni e scoprire le dimensioni dei cuscinetti).

L'idroforo aveva una forma scomoda per la copertina e, soprattutto, non aveva zampe. La sua cavalcatura era flangiata e dietro c'era un "supporto per le gambe" ...

E poi ho notato che l'ancoraggio e il corpo di questo motore sono molto simili alle parti corrispondenti dell'altro da cui avevo realizzato una lucidatrice. Nella sua vita passata, questa macchina era anche una pompa dell'acqua, solo una normale, e non parte di una stazione di approvvigionamento idrico autonomo.

Su questo motore, la targhetta è stata a lungo cancellata e non ne conoscevo le caratteristiche:

Ma, dopo averlo esaminato, ero convinto che i motori fossero identici. E differiscono solo per le copertine anteriori e la presenza di un cuscinetto di montaggio sul secondo caso. (Il primo ha un "rudimento" in questo posto))) Apparentemente, una traccia dalla spina nello stampo per la fusione))).

Quindi ho scoperto che entrambi questi motori hanno una potenza di 0,45 kW. I fatturati non sono noti - sulla targa dati di "Hydrophore" sono indicati invece litri al minuto)))). Ma visivamente, mi sono reso conto che sono nella regione di un migliaio di circa.)))

E ho deciso di utilizzare il motore dalla macchina, e quindi adattare la mola per lucidare al motore "idroforo" ... O, al motore della lavatrice ... (Questo, tuttavia, è improbabile. Perché, contrariamente alle idee sbagliate frequenti, è necessaria una grande mola per lucidare potenza che per smeriglio - il morsetto è molto più forte e più grande. E il motore della lavatrice è più debole - sembra 340 watt.)

Quindi, alla fine ho assemblato la macchina.

Chi non è interessato a una descrizione dettagliata della sua fabbricazione, può vedere una breve panoramica in questo video:

Ed ecco quello che mi serviva per questo:

1. Motore elettrico asincrono, potenza 0,45 kW.

2. Vari rotoli di metallo (in sostanza - scarti di un angolo su 50 su 50, strisce, tubi per acqua e profilati di varie sezioni.)

3. Piombo della costruzione.

4. Tornante M14.

5. Hardware (bulloni, viti, dadi, rondelle di varie dimensioni.)

6. Componenti elettrici (interruttore a levetta, interruttori, fili, ecc.)

7. Faretto a diodi 10 W (per illuminazione).

8. Metallo spesso 10 mm (taglio da 150 a 150 mm)

9. Punte sostituibili per scarpe sportive.

10. Due cuscinetti reggispinta, uno radiale e uno a contatto obliquo.

Durante il periodo in cui, come descritto sopra, ero impegnato nella selezione di un motore, ho realizzato un letto e un artigianato, che ho descritto in dettaglio qui in questo articolo.

Ma oltre a questi dettagli, la macchina necessita anche di una paletta anteriore e posteriore.

Quello anteriore, come elemento separato della trasmissione, ho deciso di non farlo, ma di cavarmela con un azionamento diretto. (Questo è quando l'albero motore è il mandrino della macchina). Certo, è meglio fare un cambio di marcia, quindi è possibile regolare la velocità e la coppia. Ma ho sacrificato questi vantaggi a favore della semplicità e compattezza del design. Dopotutto, infatti, sto realizzando un "giocattolo con una maggiore funzionalità", e non una macchina a tutti gli effetti. Non ne ho bisogno a tutti gli effetti. Non ci lavorerò regolarmente. Pertanto, ho bisogno di uno che si adatta su uno scaffale e rimarrà lì per mesi, e forse per anni.))). E quando ne avrai bisogno, lo toglierò, lo porterò nel bagagliaio della macchina e andrò in campagna per affilarlo.))))) ... Qualcosa deve essere fatto, in modo simile al mio curvatubi.. Cioè, abbastanza leggero e compatto.

Avendo deciso le dimensioni del telaio del braccio, ho deciso, per ogni evenienza, di sollevare l'asse della macchina sopra di esso di 150 mm. (Sopra il letto della manetta). Non si sa mai ... Improvvisamente, un giorno vorrei macinare un piatto.

E il secondo punto era che non volevo "legare" l'intera macchina a un motore specifico. (Improvvisamente, questo verrà danneggiato! Improvvisamente troverò il migliore in termini di caratteristiche, e avrà un diametro maggiore. Dopotutto, quindi, oltre a quello anteriore, dovrai rifare la contropunta ... (Leggi: crea una nuova macchina !!).

Quindi ho preso una posizione alta per il motore. Innanzitutto, "per provare" ho deciso di saldarlo "velocemente" dagli scarti dei tubi profilati da 50 a 50.

Li taglio lungo:

Quindi cucinò in coppia e ne fece fuori le pareti anteriore e posteriore:

Ho deciso di rendere la paletta rimovibile. pertanto, non ho saldato i rack al letto, ma li ho posizionati sulla "diapositiva" dagli angoli da 25 a 25, usando il letto come modello:

Per il montaggio, ho praticato due fori nella parte inferiore. I bulloni M10 verranno inseriti e saldati in essi successivamente. Con il loro aiuto, indossando larghe rondelle dal basso, l'intera paletta può essere attirata dal letto.

E nella parte superiore ho saldato due segmenti longitudinali del tubo profilato 40 per 25 e ho realizzato quattro fori per i rivetti filettati M6.

Attraverso il loro motore sarà montato su un supporto:

Ora trattiamo direttamente con il mandrino. Per la tornitura del legno vengono utilizzati vari metodi di fissaggio dei pezzi. Il più comune è il tridente. Il pezzo è bloccato tra esso e il centro rotante della contropunta. In questo caso, il tridente "mangia" profondamente la faccia finale del pezzo e può ruotarlo. Ma questo metodo è accettabile solo quando si lavora con la contropunta. Se il prodotto prevede la lavorazione dell'estremità (lastra, vetro, ecc.), Il pezzo viene montato esclusivamente sul mandrino. In questo caso, di solito, il tridente viene rimosso e, al suo posto, viene installato un mandrino o una piastra frontale, a cui viene avvitato il pezzo.

Da quando utilizzo direct drive, inizialmente ho deciso di rendere il frontalino non rimovibile. E quindi, qual è la ragione ...

Con l'azionamento diretto, come già accennato, l'albero motore è un mandrino. Quando si blocca un pezzo con una penna contropunta, verrà applicata una forza assiale molto grande !! In genere, i motori elettrici non sono progettati per questi carichi, quindi vengono installati cuscinetti radiali convenzionali.

Quando ho smontato il motore, ho scoperto che utilizza i soliti cuscinetti "due primi". (Secondo l'attuale classificazione - 6201).

Li ho smantellati con un estrattore. E quello posteriore è stato sostituito con un cuscinetto della stessa dimensione (201), ma con un design a cuscinetti radiali:

Mettere lo stesso nella copertina non ha senso: non ha nulla su cui riposare. Pertanto, in avanti ne ho acquistato uno radiale, solo da un eminente produttore mondiale con le qualità dichiarate, molte volte superiore a quelle del vecchio (non tratterò della pubblicità))))):

Anche le coperture del motore si sono rivelate diverse, sebbene intercambiabili. Uno - più "potente" l'ho installato sul retro:

Poiché le dimensioni compatte (per potenza e coppia) del motore sono determinate da un alloggiamento piuttosto "fragile", ho deciso di installare un altro cuscinetto reggispinta. Come si suol dire, Dio salva la cassaforte. Dopotutto, c'è la possibilità che altrimenti la cover posteriore non possa resistere e scoppiare. O, più probabilmente, può strappare i fili delle viti che lo fissano. In questo modello, i coperchi non sono uniti da viti prigioniere, ma sono fissati separatamente da viti. Le viti sono avvitate nella filettatura di alluminio (!!!).

Posizionare il cuscinetto reggispinta solo davanti al coperchio anteriore. Cioè, tra lei e il frontalino. Ecco perché non vorrei che il frontalino fosse rimovibile.

Come ho già detto, su questo motore avevo sentito le ruote lucidanti. Da un lato - un tamburo largo, dall'altro - un cerchio regolare. Cioè, c'erano accoppiamenti per attaccare un cerchio ad esso. (Negli ultimi anni, non ricordo se li ho fatti io stesso, usando l'accesso al tornio al lavoro o se li ho acquistati già pronti. Qui ho deciso di usarne uno per attaccare il frontalino.

Ho deciso di ricavare il frontalino stesso da un pezzo di lamiera, "decine", che ho trovato nel mio "metallo residuo necessario". Ecco una strana forma di rifinitura che ho trovato lì:

Dopo averlo segnato, ho praticato molti fori con un trapano, 5 mm di diametro:

Quindi, dopo aver praticato un foro interno fino a 12 millimetri, inserirlo sul raccordo, serrarlo con un dado e .... saldare la piastra sul mozzo !!!! E poi, dopo averlo installato sull'albero motore, lo ha lavorato con una mola usando smerigliatrici angolari:

Ora nei fori è necessario tagliare il filo M6:

Per molto tempo ho avuto un pacchetto di punte intercambiabili per scarpe sportive in giro (nella gente comune - "punte") Ho già dimenticato quando e da dove provenivano .... Ricordo solo che erano già all'89 ° anno)) )). Perché, è stato allora che il mio amico, un atleta, mi ha spiegato cosa mi circondava! )))). Su questi picchi, il thread era esattamente M6. E nella borsa c'era la chiave per avvitarli. È stato utile ...

Se necessario, è possibile avvitare tre, o cinque, o anche più punte, e, scavando, manterranno il pezzo in modo affidabile.

Su questo, ho finito di lavorare con il frontalino. Anche se, nel tempo, voglio creare un potente tridente che può essere installato al posto di punte per riparare pezzi tagliati in modo storto. Quindi ci sono anche pensieri per realizzare "morsetti" rimovibili, che, fissandosi sul bordo del disco, formeranno una cartuccia, bloccando il pezzo montato sui picchi da quattro (o sei) lati. Questo al fine di rimuovere la contropunta e elaborare la superficie terminale del pezzo in lavorazione ...

Nel frattempo, continua con la paletta anteriore:

Ho rinforzato il supporto con angoli di 50 per 50 e una striscia di 50 per 5:

Quindi prese il corpo. Ho deciso di nascondere il motore nel caso per un semplice motivo. Da molto tempo su di essa c'erano due mole lucidanti, la girante con il coperchio era perduta. Ho raccolto la girante in base al diametro dell'albero, ma non ho trovato il coperchio. Sì, e la nuova girante era più che normale. Senza una copertura, il flusso d'aria non sarà diretto lungo i bordi dell'alloggiamento. E ho deciso di creare un corpo per l'intero motore. Al suo interno, la girante porterà il flusso in avanti. E da nessun'altra parte)))).

La cornice è pronta.Ho deciso di rendere le pareti di plastica (per non risuonare). Per fare ciò, tagliare il contenitore e usare le sue pareti per avvolgere il telaio. Protetto con rivetti:

Per accendere la macchina, non ho usato un contattore (dispositivo di avviamento magnetico). Poiché il motore è monofase e la potenza non è grande, ho deciso di utilizzare questo post di accensione già pronto:

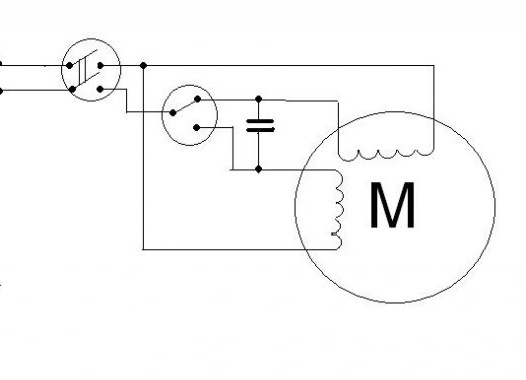

Dopo aver misurato la resistenza degli avvolgimenti, ho scoperto che il motore è completamente reversibile - la resistenza di entrambi gli avvolgimenti è la stessa. Non vi è alcuna differenza su quale sia il funzionamento e quale svolgerà il ruolo di un lanciatore, alimentato da un condensatore di polarizzazione. (A proposito, ho fissato il condensatore stesso all'interno della paletta):

Ho collegato il motore secondo un tale schema, fornendo questo con un rovescio:

Come interruttore di inversione, ho usato un interruttore a levetta convenzionale, proteggendolo con una tale copertura:

La protezione contro l'inclusione accidentale è necessaria per non causare problemi commutando gli avvolgimenti durante il funzionamento o fino a quando il rotore non si arresta completamente (dopo tutto, mentre il rotore gira, il motore, in sostanza, è un generatore abbastanza potente!).

Ha protetto i collegamenti elettrici sull'interruttore a levetta con un tubo termorestringente:

Ora dobbiamo in qualche modo installare tutto questo nell'alloggiamento del motore. Ho praticato dei fori nei montanti della paletta e ho tagliato il filo M6 al loro interno:

Usandoli, ho fissato l'alloggiamento alla paletta con le viti. Con le stesse viti, ho deciso di riparare il pannello con gli interruttori. Ho realizzato il pannello stesso dal rivestimento del laminato, che era stato a lungo nella mia "immondizia necessaria" per molto tempo:

Ho riavvitato le viti, ho posato il pezzo di laminato nel modo in cui dovrebbe essere fissato e ho battuto le viti sopra le viti. Lo schema dei cappelli è stato impresso sul laminato e ho praticato i fori esattamente dove dovrebbero essere:

Questo è il tipo di pannello di controllo che ho ricevuto per la macchina. Ho inserito un piccolo interruttore per la retroilluminazione nella custodia dell'interruttore principale. (c'era un posto).

Ora descriverò come ho realizzato la contropunta.

Ho saldato il letto della contropunta dagli scarti dei tubi profilati da 50 a 50 mm:

All'interno della sezione trasversale del tubo, ho posizionato l'albero del meccanismo eccentrico. Ha reso lo stesso metodo dell'albero eccentrico un tuttofare. Cioè, ha messo un pezzo di tubo dell'acqua sul tondo, ha infilato i fili tra loro su un lato, ha ustionato e pulito. Solo che questa volta l'albero è stato reso più potente: il tubo DU-20, un tronco rotondo con un diametro di 16 mm:

Per un guinzaglio, ho usato un bullone M12 per 100 e un pezzo del tubo a pareti spesse che è rimasto dopo che, quando ho fatto una curvatubi, ho visto il cilindro idraulico di un vecchio martinetto:

Per ritirare il guinzaglio, ho praticato un foro quadrato in fondo:

E ho deciso di fissare l'asse dell'albero avvitandolo ai piani laterali su entrambi i lati ad un angolo da 50 a 50 con un foro al suo interno. (Non ho fatto una foto, scusa. Ma più tardi capirai tutto nelle fotografie del meccanismo finito)

Per fissare questi "coperchi laterali, ho praticato due fori per rivetti filettati:

Ora riguardo al pinol. Ho deciso di farlo da un tubo profilato di 25 per 25 mm. Da dietro ho saldato un dado a risvolto M14.

Per la fabbricazione della custodia pinoli, avevo bisogno di due pezzi dell'angolo. Per prima cosa ho rimosso l'arrotondamento dagli angoli interni:

Ciò è necessario affinché il tubo del profilo possa essere strettamente chiuso nell'angolo:

Successivamente, ho segnato le dimensioni con un pennarello e ho tagliato l'eccesso:

Ora puoi piegare gli angoli "attorno ai perni", stringere con fascette e saldare:

L'alloggiamento è pronto. Ora la vite di lavoro (serraggio). L'ho fatto dal tornante M14:

Lo ruoterò con l'aiuto di una maniglia, che ho fatto di frammenti di ferro e ... una specie di tubo lucido.)))). Non so da dove venga e come mi sia venuto in mente. Giace da molto tempo. Metallo.

Per bloccare la vite, ho creato una copertura per la parte posteriore dell'involucro dal tubo tagliato da 40 a 40, inserendo l'estremità e praticando i fori:

Tra esso e l'anello di supporto della vite verrà posizionato il cuscinetto di supporto:

Il principio, credo, è comprensibile ... Quando la vite ruota per la maniglia, verrà avvitata dentro e fuori dal dado, spingendo o ritraendo il perno.

Per una guida fluida, ho inserito all'interno dei pintles un pezzo di tubo dell'acqua in polietilene reticolato:

Quindi ha segnato pezzi di filo di acciaio spesso negli angoli per l'intera lunghezza:

Hanno "ammaccato" il tubo nei filetti dei prigionieri, pre-lubrificato con grasso al silicone.Successivamente, con l'aiuto di un cacciavite, ho guidato la forcina avanti e indietro diverse volte, formando infine un filo di polietilene reticolato resistente all'interno della penna per tutta la sua lunghezza. Ciò in una certa misura contribuisce a una riduzione del gioco e il decorso dei pintles è diventato notevolmente più fluido.

Nella parte anteriore (dove verrà installato il centro rotante, ho rinforzato la penna, scottando l'esterno con strisce d'acciaio spesse 5 mm:

Ho deciso di riparare il pinol dall'allentamento spontaneo in modo "classico" - la vite di bloccaggio situata nella parte superiore. Ho praticato un buco nel corpo e ho saldato un dado. E la vite stessa era composta da un pezzo di un perno M10 e un dado a risvolto.

Più tardi ho trasformato il dado a forma di uovo. (Sarà visibile nella foto finale).

Ho fissato il perno con l'aiuto di due "gambe" dal tubo profilato da 25 a 40 mm. Allo stesso tempo, quello anteriore è stato saldato ad angolo retto e quello posteriore è stato inclinato. Ciò darà ulteriore rigidità e consentirà un rollback completo della contropunta per ottenere più spazio di lavoro:

Ho notato che il tappo di plastica per il tubo ДУ15 si adatta perfettamente all'albero del motore e il suo tappo si adatta perfettamente al tubo pinoli. Lo mise sull'albero, vi tirò un perno e, posizionando il più possibile, l'allineamento, saldò le "gambe" sulla "suola".

Allo stesso tempo, mentre facevo il letto della macchina, non per niente ho inserito un tubo profilato con un lato di 25 mm tra gli angoli di supporto. Ora le estremità delle "gambe" della contropunta che sporgono dal suo piano inferiore si incastrano saldamente in questa fessura e assicurano il suo parallelismo con il letto.

Ho dimenticato di menzionare prima ... La foto sopra mostra che sul fondo della "suola" I, usando bulloni M6 con cappelli svasati, ho fissato due strisce d'acciaio da 50 per 5 mm. Ciò serve a mettere a punto la posizione dei perni, poiché non è possibile ottenere la precisione richiesta durante le operazioni di saldatura di strutture sufficientemente massicce. Mettendo le rondelle sotto i bulloni di uno "sci", ho prima ottenuto una corrispondenza orizzontale esatta, e quindi, operando con quelli anteriori, "ho tirato su i chiodi all'altezza corretta, quindi ho allineato l'intera struttura.

(Non pensare, non c'era molto bisogno delle rondelle lì))) Alcuni bulloni - senza di loro affatto, ma sotto uno - tre.))))

Ma è stato dopo. Dopo aver equipaggiato la penna con un centro rotante.

Come cono di lavoro del centro, ho usato un filo da costruzione. In esso è stato avvitato un tappo di sughero con un foro per il filo. Ho gettato il tappo:

Come asse, ho usato un bullone M10, sul quale ho inserito cuscinetti di dimensioni (interno - 10 mm, esterno - 22 mm), dividendolo da pezzi di tubo ДУ8:

Dopo aver posizionato un cuscinetto di supporto tra loro e il cono (ho usato una spina da una bottiglia in PET come corpo per esso), ho avvitato il bullone nel cono, ho rivestito il filo con la colla (in modo che non potesse essere attorcigliato sul retro):

I cuscinetti, come sembra già aver scritto, sono selezionati in modo tale da adattarsi perfettamente ai perni del tubo profilato. Rotolando la contropunta in avanti, inserito il centro risultante e, ruotando la maniglia, ha premuto i cuscinetti in posizione.

Bene, allora ... Quasi fatto. Ho provato ad affinare, usando lo scalpello del nonno invece degli incisivi:

Contrasta normalmente.)))

Tutto qui! Resta da "pettinare"! )))). Saldiamo i cuscinetti trasversali a "gambe" costituiti da un tubo profilato sul letto:

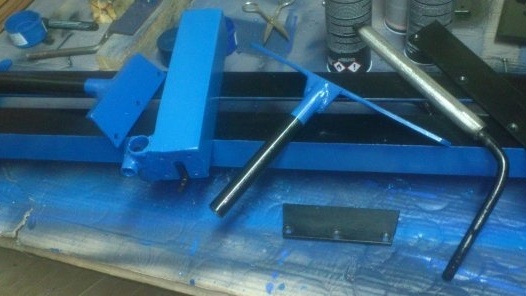

Smontiamo. Lo puliamo! Noi dipingiamo!

Rimettendolo indietro:

Nelle estremità aperte dei tubi martelliamo in tappi di plastica:

Durante il montaggio, utilizziamo solo nuovo hardware:

Ho fatto la retroilluminazione su una staffa flessibile, secondo la tecnologia con cui l'ho fatto lampada. Fortunatamente, ho trovato un altro pezzo di involucro dal cavo del freno di stazionamento.

A proposito, quando ho tagliato l'interruttore della retroilluminazione nella custodia dell'interruttore principale, ho scelto il punto in cui si trovava l'adesivo. Dopo averlo rimosso, l'ho incollato alla contropunta .... Ora, devi ammetterlo, è lì per il posto!

Non ho potuto resistere ...))) Ho subito provato ad affinare qualcosa:

"Qualcosa" fatto! )))):

Anche se non ci sono ancora incisivi. Finora ho usato lo scalpello di mio nonno:

Ecco il piccolo punto che ho ricevuto: