Guardando attraverso gli incisori laser su aliexpress, il maestro si imbatté in diversi modelli alimentati tramite USB. Era sorprendente che potessero incidere su materiali diversi, così come tagliare forme e motivi da adesivi e carta, e fare tutto questo potere da USB 5V. Ma lo svantaggio di questi incisori era che avevano una piccola area di lavoro, nella maggior parte dei casi solo 40 mm x 40 mm.

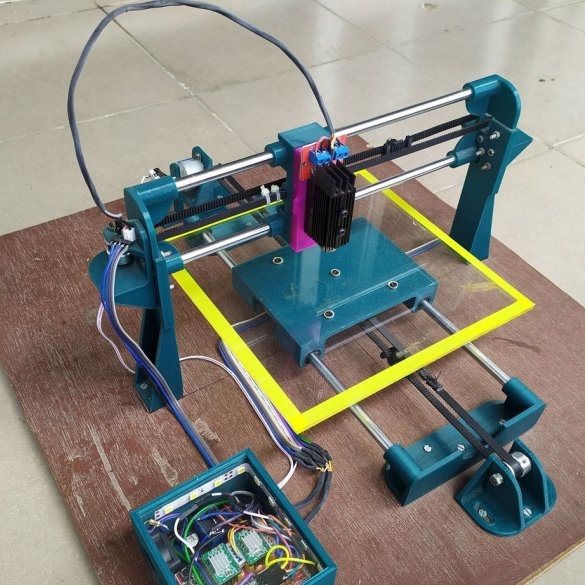

Quindi il maestro ha deciso di progettare e produrre in modo indipendente un incisore utilizzando una stampante 3D per la produzione. Lungo la strada, ha deciso di rendere modulare il supporto laser in modo che il laser potesse essere facilmente sostituito con una penna o un pennarello. È stata aggiunta anche una funzione di connessione Bluetooth.

Le specifiche tecniche dell'incisore sono le seguenti:

- Area di lavoro 200 x 162 mm

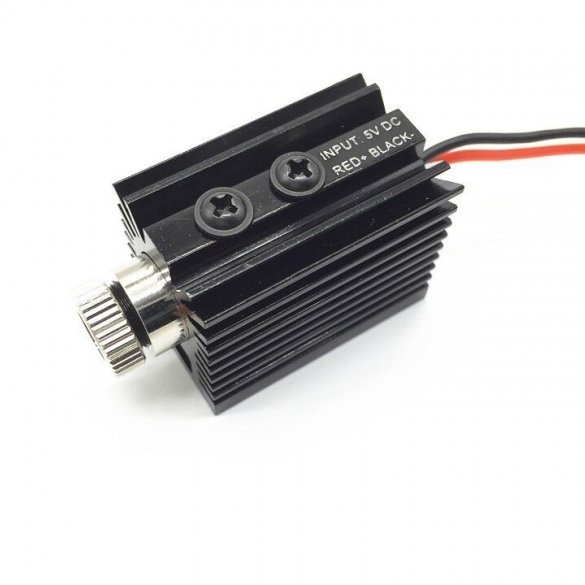

-1000 mw modulo laser

Funziona da una fonte di alimentazione USB (5 V)

-Funzione di guida automatica

- Comunicazione Bluetooth tra incisore laser e PC

- Controllo laser PWM. (Aiuta a creare diverse sfumature di nero durante l'incisione di ritratti)

-102,4 passi per mm di risoluzione

- La macchina può incidere, tagliare e disegnare su materiali diversi

Strumenti e materiali:

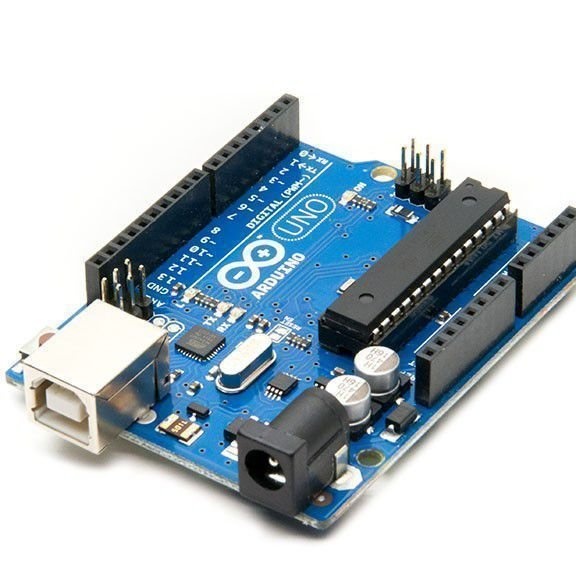

-Arduino UNO;

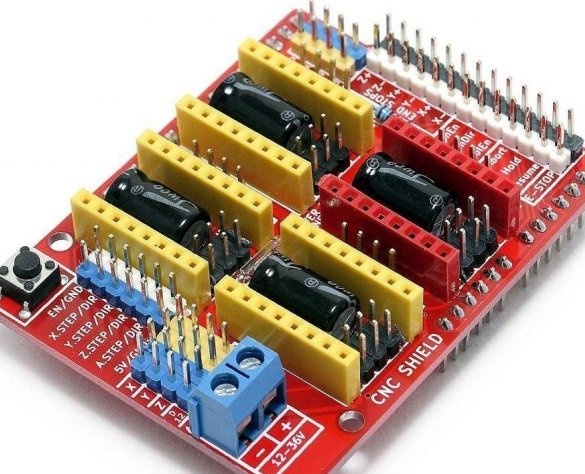

- Scheda di espansione;

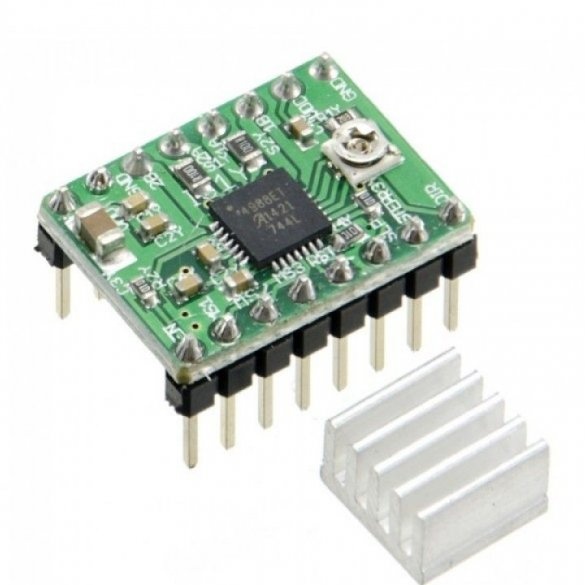

- Driver per motore passo-passo A4988 - 2 pezzi;

-1000 mW modulo laser;

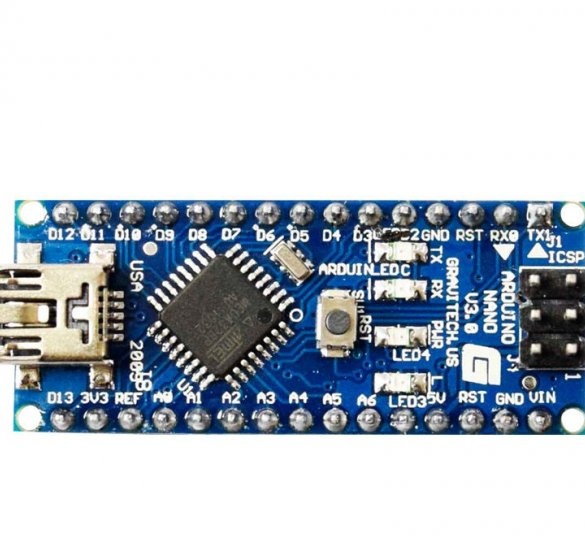

- Arduino Nano;

- Convertitore boost XL6009;

- Cuscinetti a sfere lineari LM8UU - 6 pezzi;

Puleggia - 4 pezzi;

- Aste diametro 8 mm, lunghezza 300 mm -4 pezzi;

-modulo IRF520 Mosfet;

- relè;

- Finecorsa - 2 pezzi;

-Step motori 2 pezzi;

- Magneti al neodimio 18 x 5 mm x 3 mm;

-30 * 30 mm 5 volt ventola di raffreddamento;

-Remen;

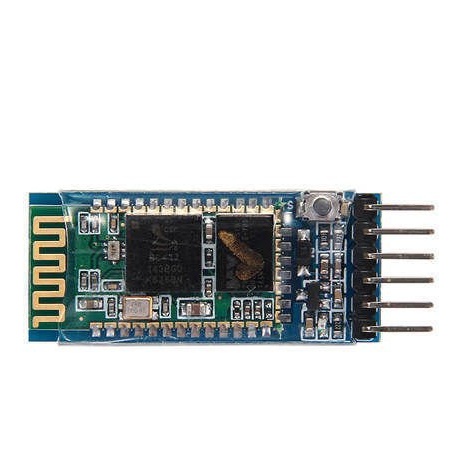

-HC-05 modulo Bluetooth;

-SG90 servomotore;

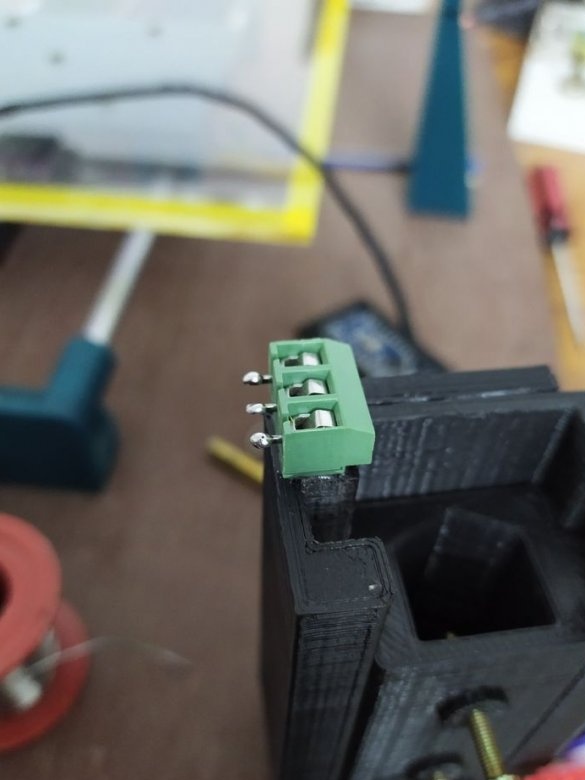

Morsetti a vite

-Shrink tube;

- Superglue;

-Cravatte per cavi;

-Krepezh

M3 30mm

Bulloni M3 12mm

M4 40mm

Dadi M3

Dadi M4;

- Compensato 8mm 48 x 42 cm;

-5mm foglio acrilico trasparente 22 x 22 cm;

- Cavo MicroUSB;

-Carta straccia;

-Nadfil;

- cacciavite;

-Accessori per saldatura;

- Pinze;

- forbici;

-Kusachki;

-Computer con software;

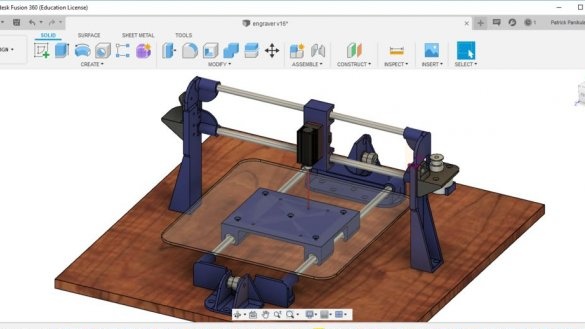

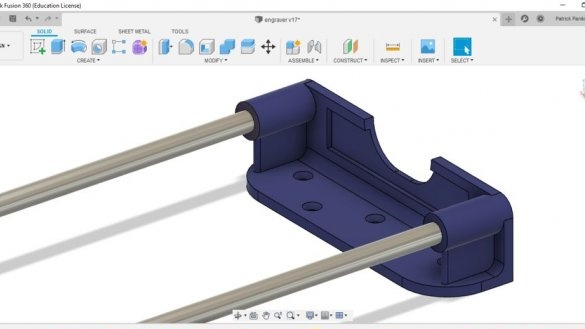

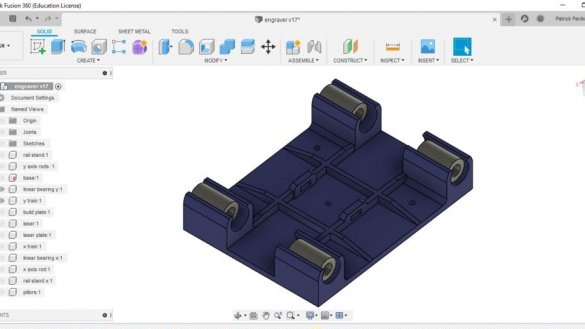

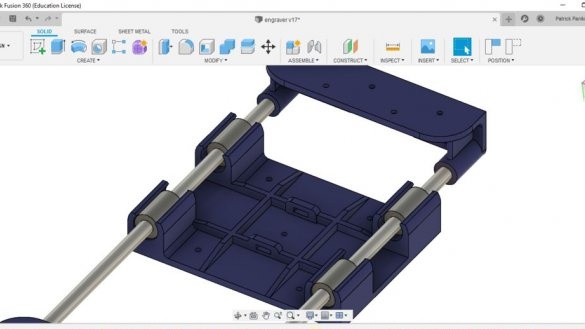

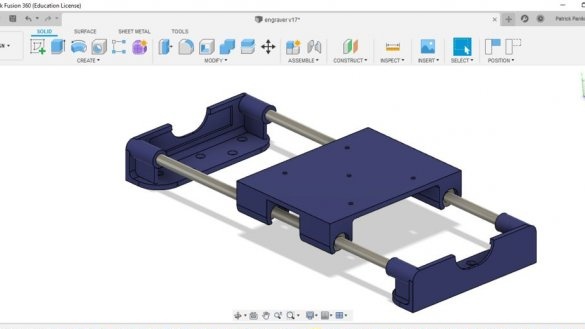

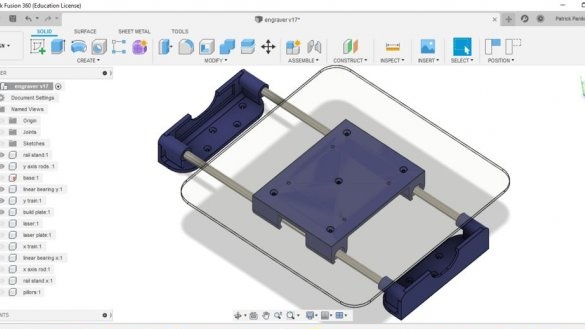

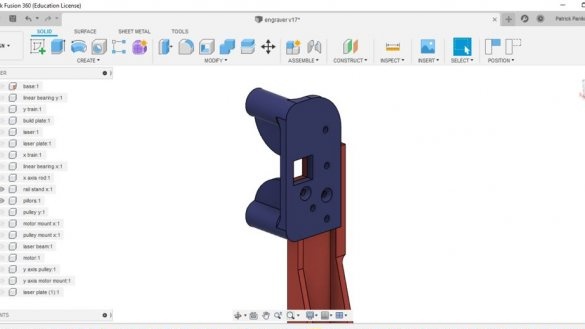

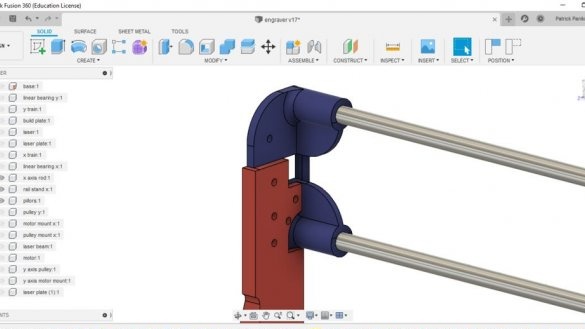

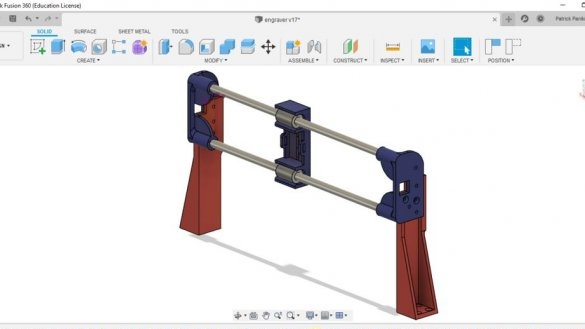

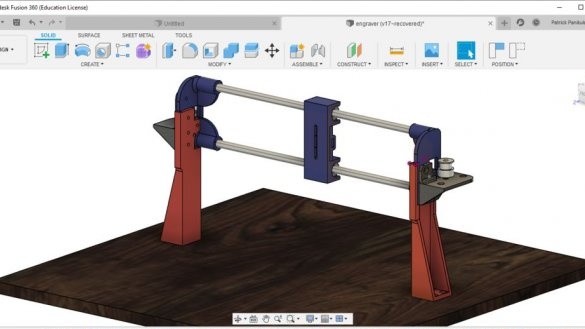

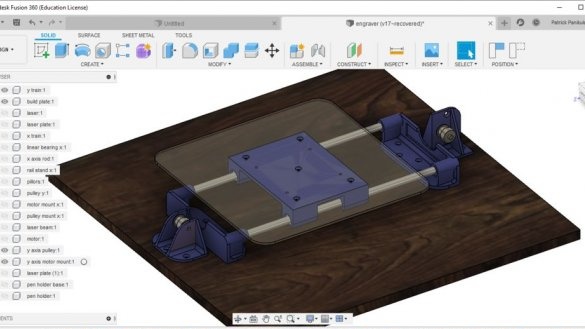

Primo passo: progettare

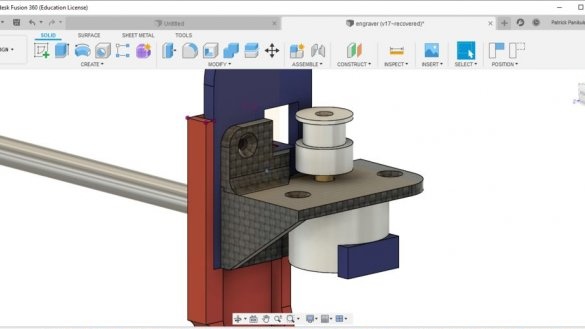

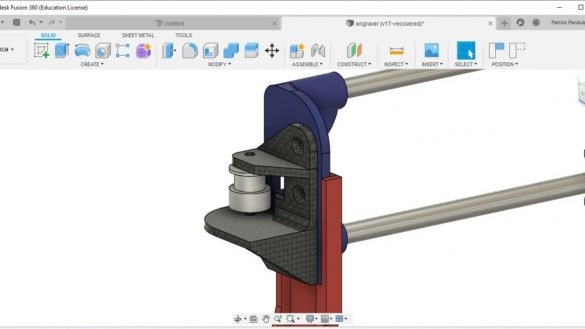

La procedura guidata è iniziata progettando la base e i supporti dell'albero dell'asse Y. Poiché i supporti sono costituiti da due componenti identici, la funzione di specchio in Fusion 360 ha semplificato il lavoro. La funzione specchio è stata utilizzata più volte nello sviluppo di questo incisore laser.A differenza di altri software CAD, una delle grandi funzionalità di Fusion 360 è che consente di creare più componenti su uno schermo con un collegamento ad altri componenti, ad es. il modello può essere progettato assemblato.

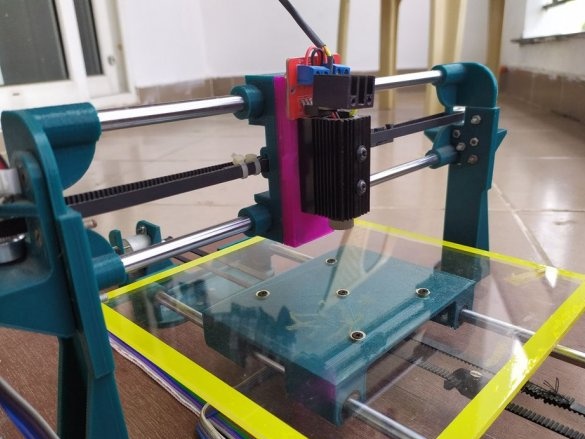

L'altezza delle guide dell'asse X dipende dalla lunghezza focale del laser utilizzato. Devi solo assicurarti che l'altezza del laser sia in questo intervallo. La messa a fuoco finale del raggio laser può essere effettuata regolando l'obiettivo sul laser.

Fusion 360 consente inoltre di scegliere l'aspetto e il materiale dei componenti per rendere reale il design finale. Il programma consente di convertire e salvare i componenti sviluppati direttamente nel formato STL per la stampa 3D.

Di seguito puoi scaricare il file Fusion 360 con il progetto incisore.

incisore laser v16.f3d

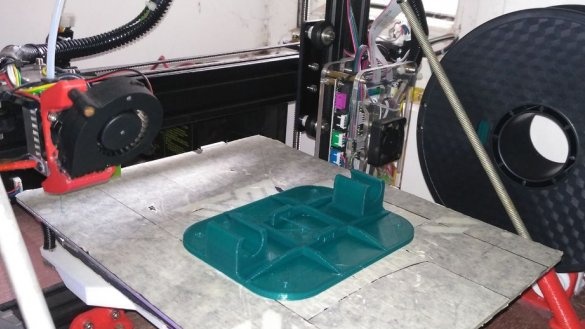

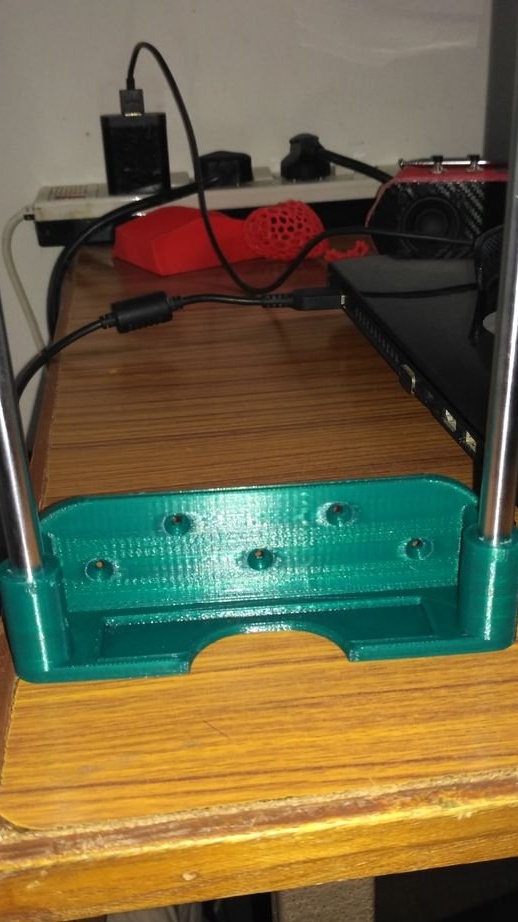

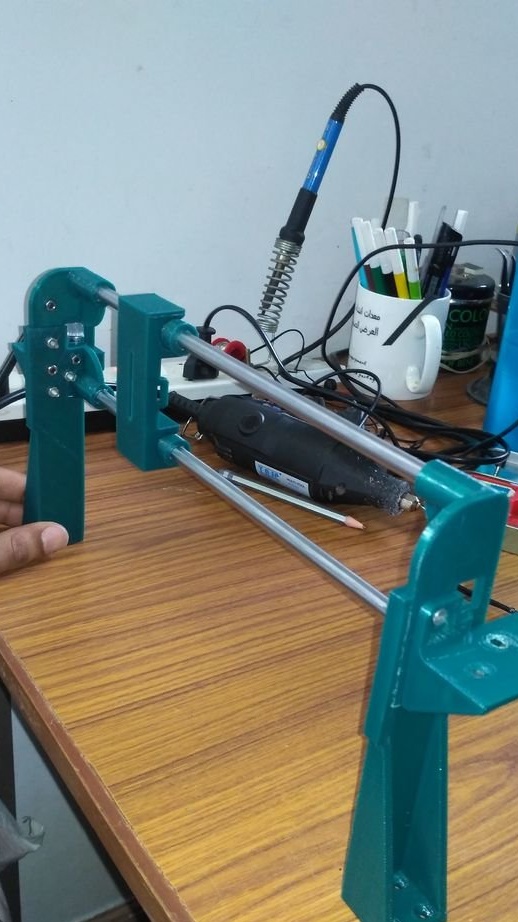

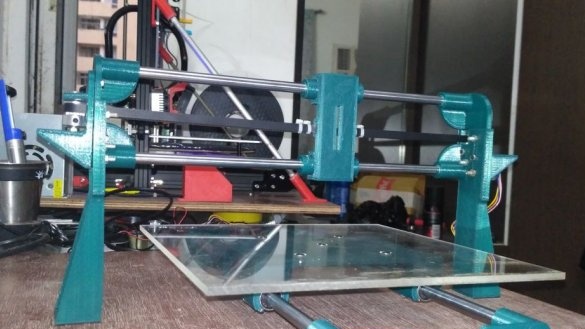

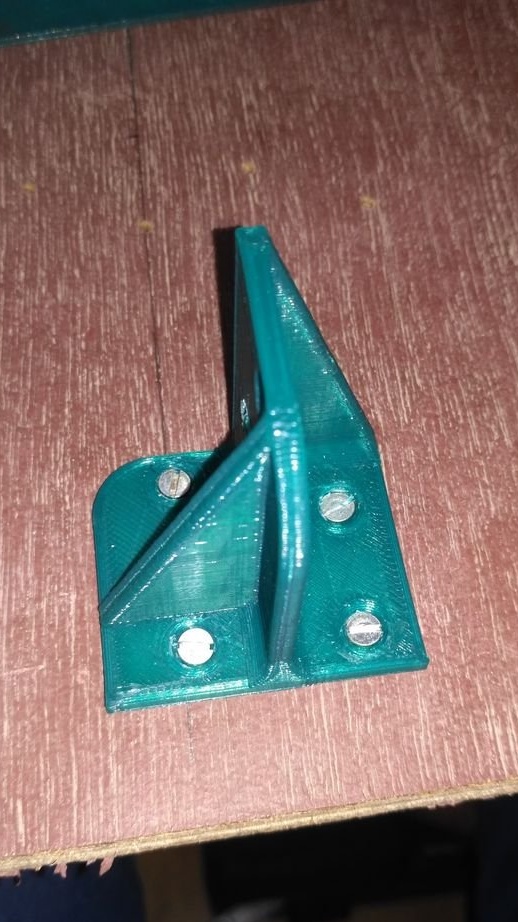

Fase due: stampa 3D

Quindi la procedura guidata inizia a stampare i dettagli. Tutte le parti sono progettate in modo tale da poter essere facilmente stampate in una stampante 3D senza supporti.

La procedura guidata stampa i dettagli su una stampante 3D TEVO.

Materiale: PLA (verde scuro)

Altezza strato: 0,3 mm

Riempimento: 30%

Spessore della parete: 0,8 mm

Spessore superiore / inferiore: 0,9 mm

I file per la stampa possono essere scaricati facendo clic su questo il link.

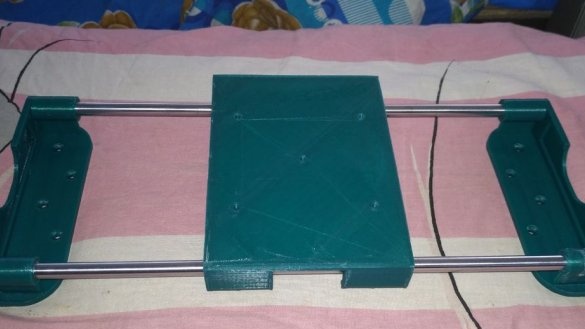

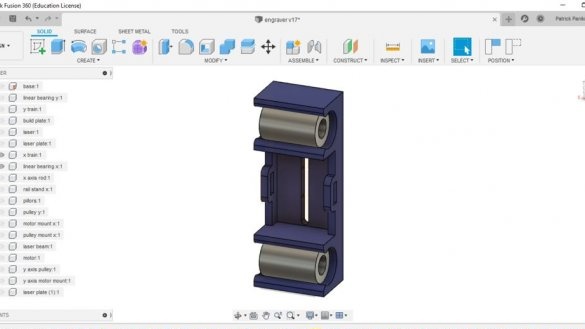

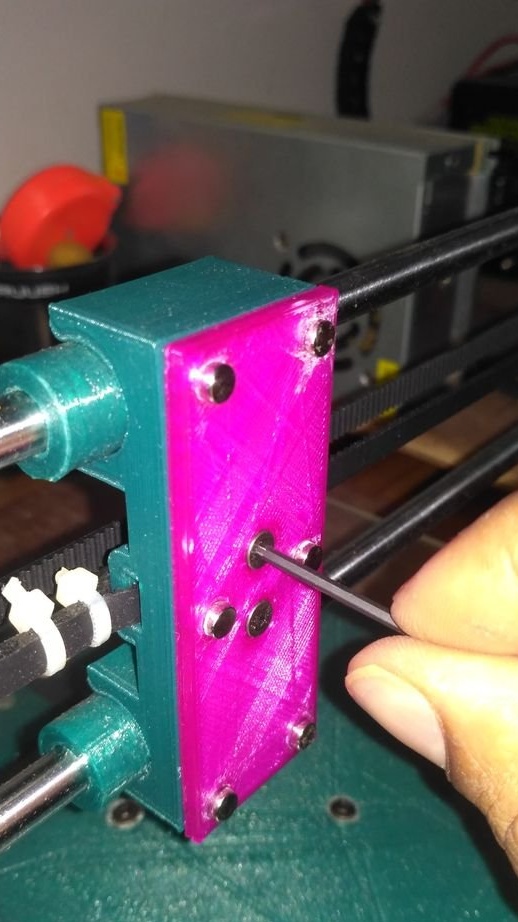

Fase tre: assemblaggio dell'asse Y.

La procedura guidata consiglia di aprire il file di build del PC Fusion 360 prima di creare. Questo aiuta a rendere più comprensibile il processo di compilazione.

La procedura guidata installa aste e cuscinetti lineari. Il master è stato progettato in modo da evitare l'incollaggio di parti, ad es. la vestibilità è attillata. Le aste devono essere riempite nel sedile con un martello.

Dopo il montaggio, assicurarsi che il carrello si muova liberamente.

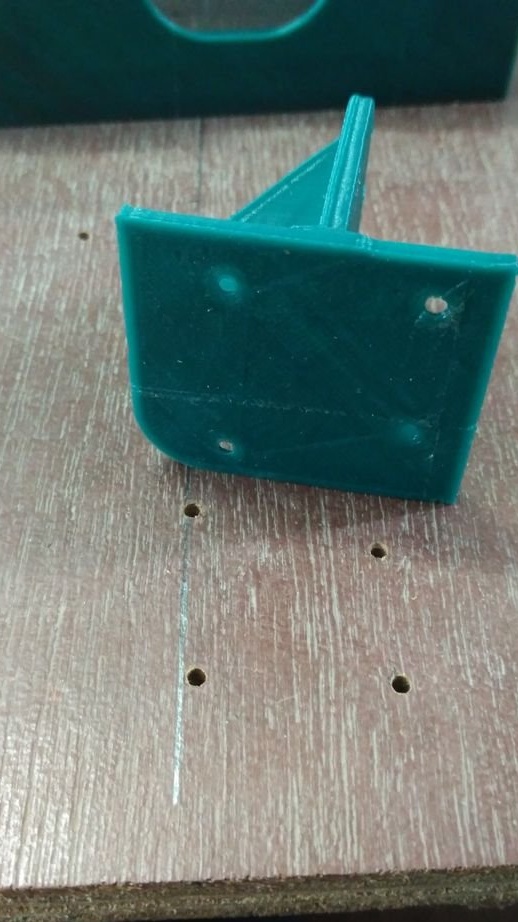

Quarto passaggio: desktop

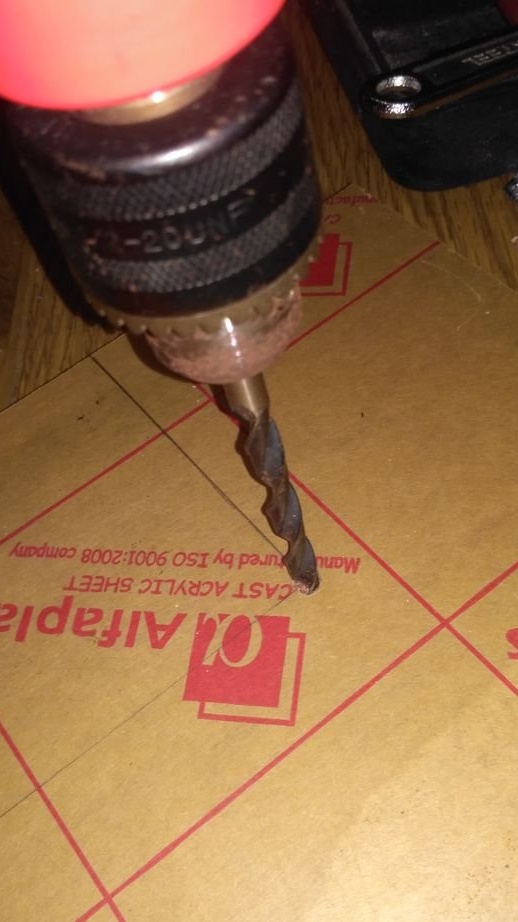

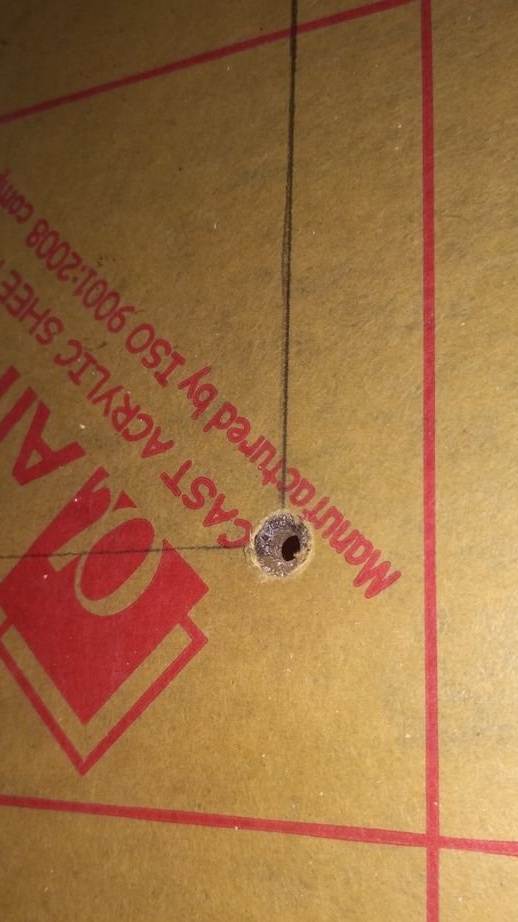

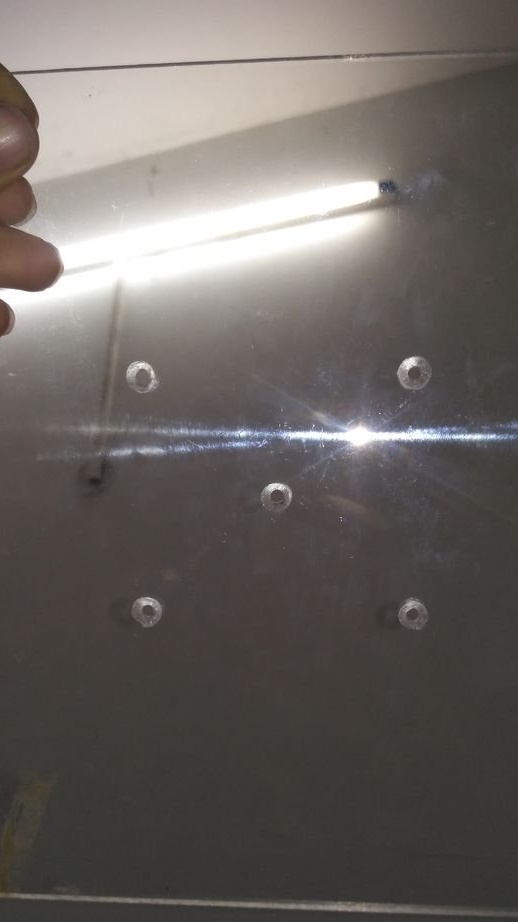

Viene praticato un foro su un foglio acrilico. Avvita il foglio sul carrello e imposta i bordi del foglio esattamente paralleli ai bordi del carrello. Contrassegna e realizza quattro fori di montaggio. Viti acriliche sul carrello.

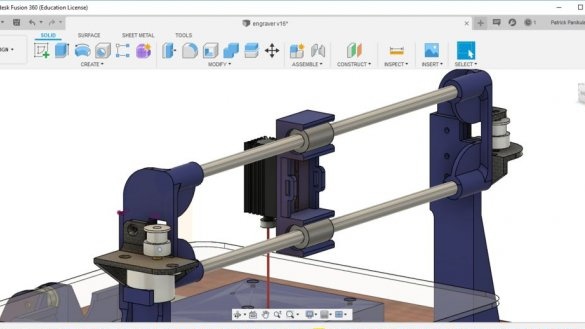

Fase cinque: asse X.

Quindi il master raccoglie l'asse X. Le guide per l'asse sono state stampate dal master, poiché quelle che ha acquistato si sono rivelate difettose. Secondo lui, dopo la rettifica e la lubrificazione, queste guide non funzionano peggio di quelle acquistate.

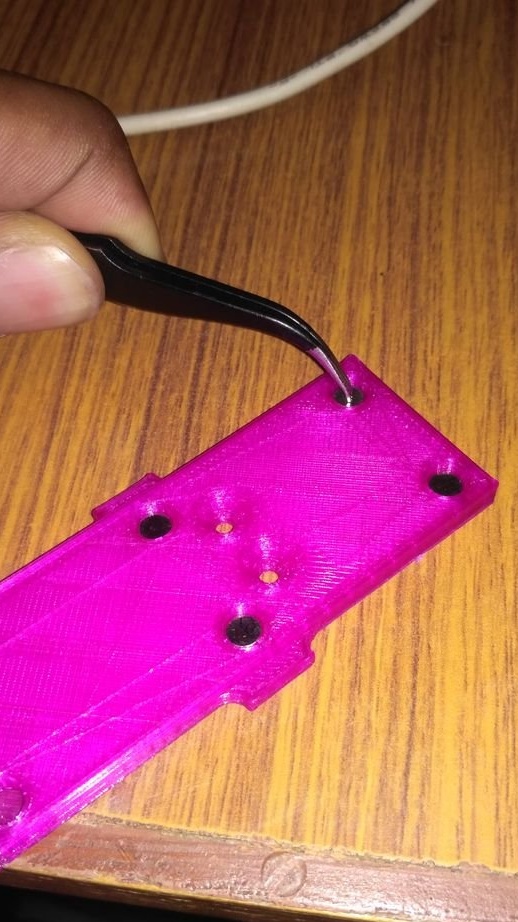

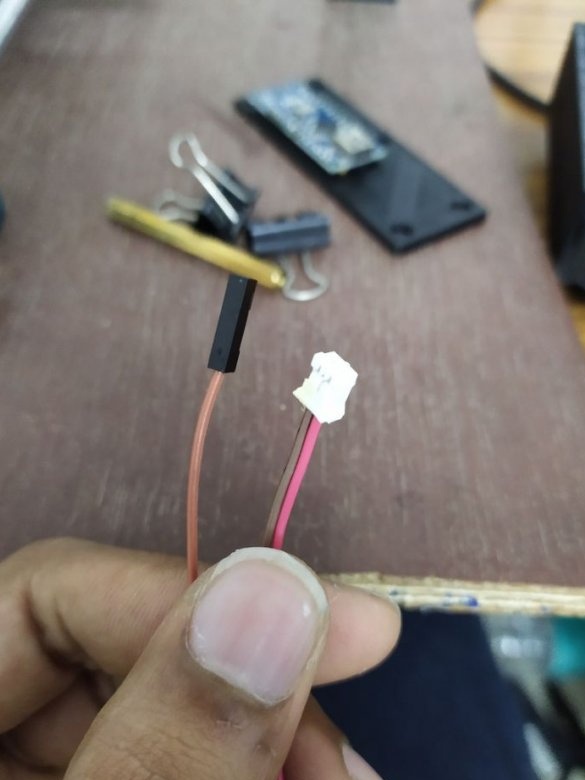

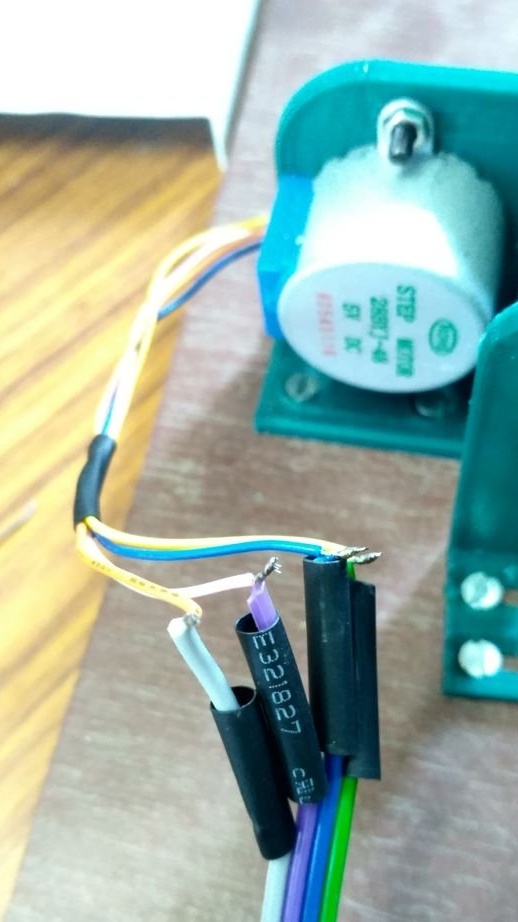

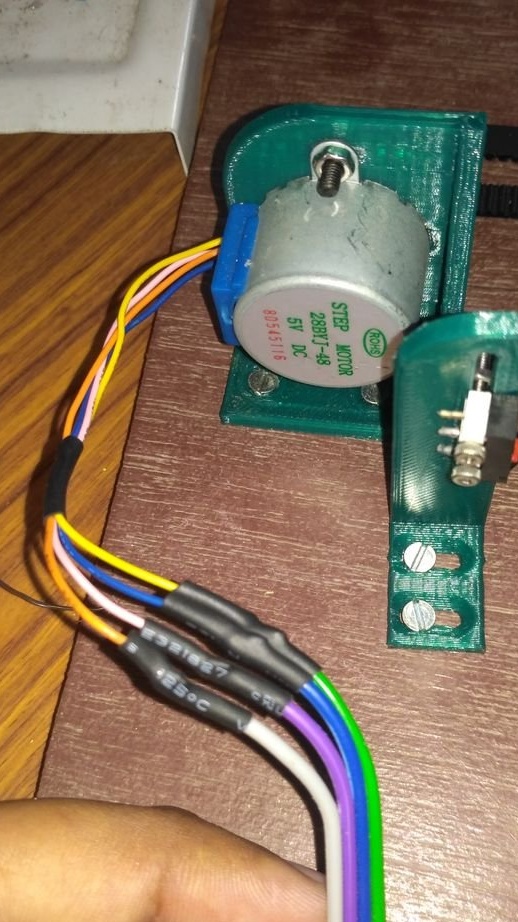

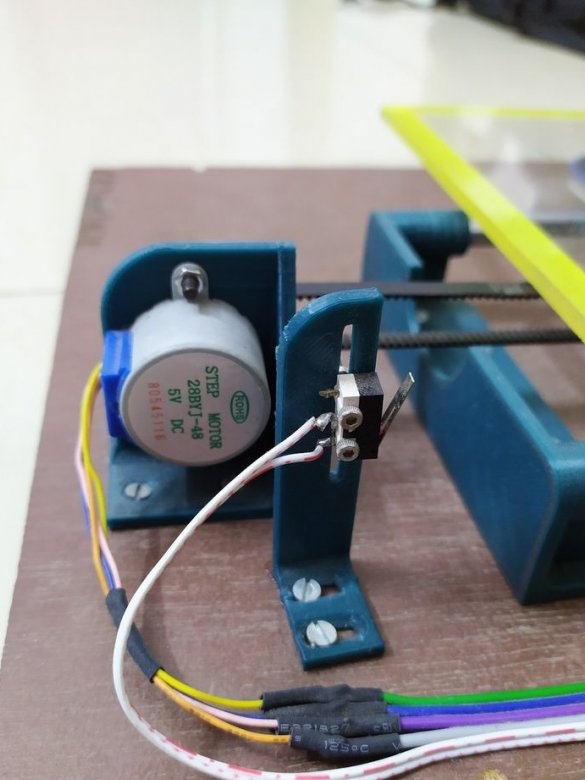

Fase sei: rielaborare il motore unipolare 28BYJ-48 in un bipolare

Esistono due motivi principali per cui è necessario convertire un motore unipolare in un motore bipolare.

L'algoritmo di controllo del motore bipolare che utilizza il driver del motore passo-passo A4988 è più semplice rispetto al controllo di un motore unipolare

La scheda di espansione supporta solo motori passo-passo bipolari.

È possibile rifare il motore in tre passaggi.

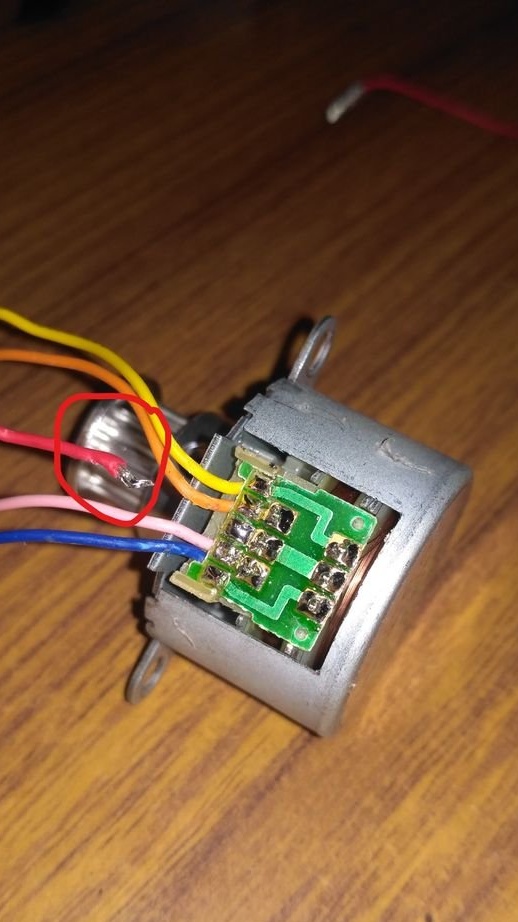

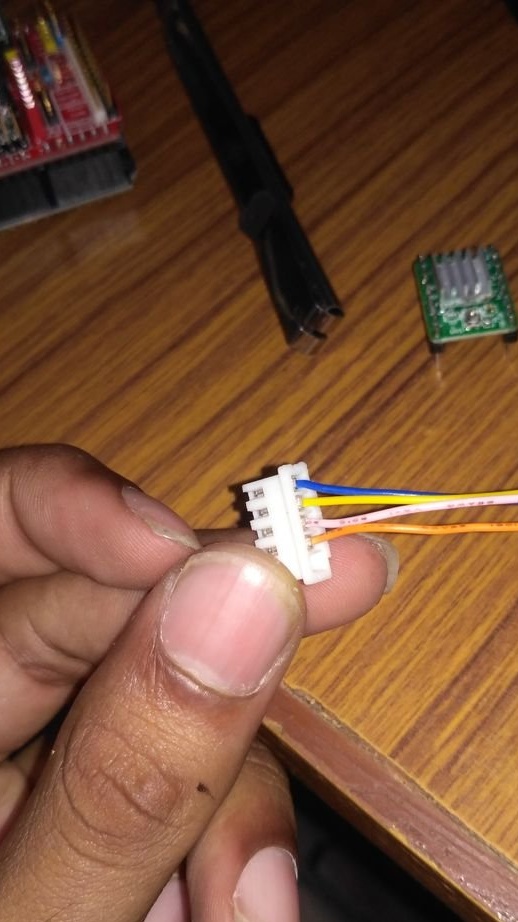

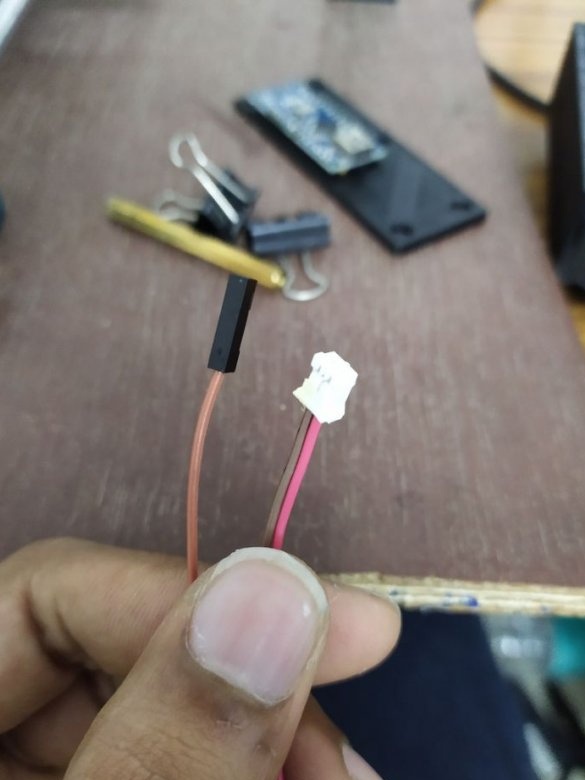

Apri la custodia di plastica blu, scollega il filo rosso dalla scheda, come mostrato nella prima foto.

Ora devi danneggiare la traccia, come nella seconda foto e cambiare i fili nel blocco, come nella terza foto.

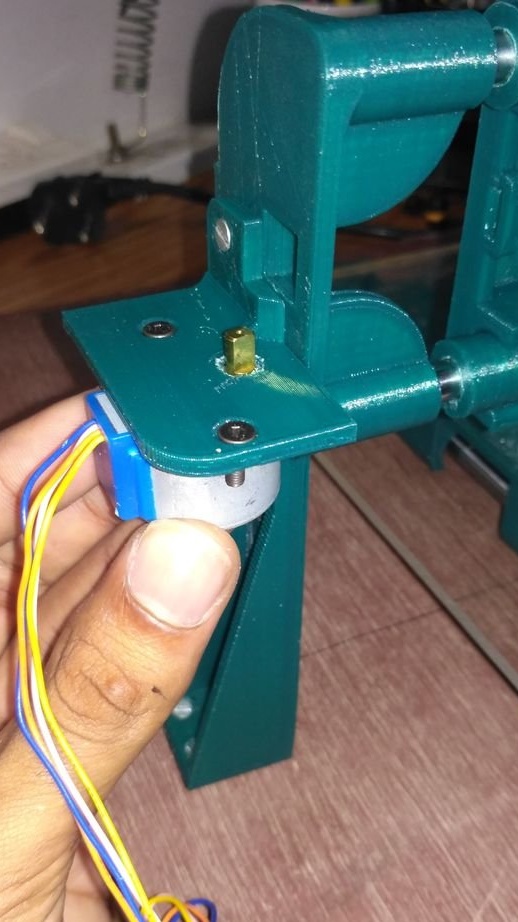

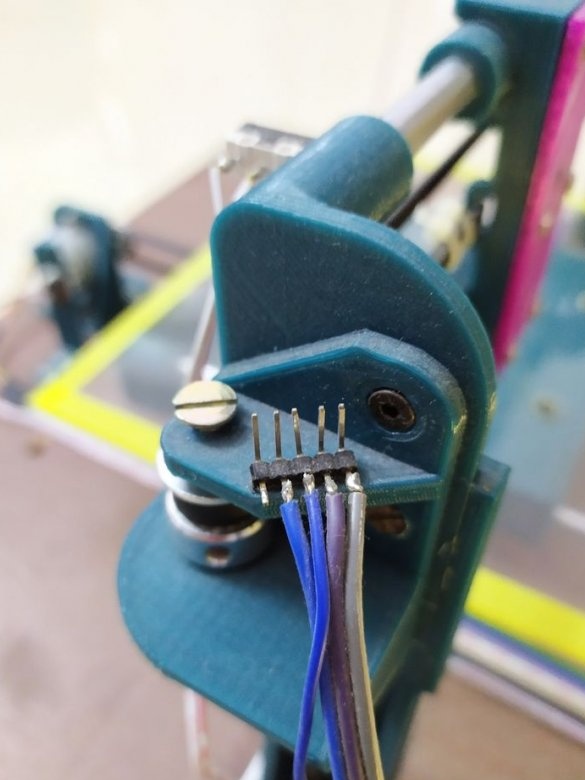

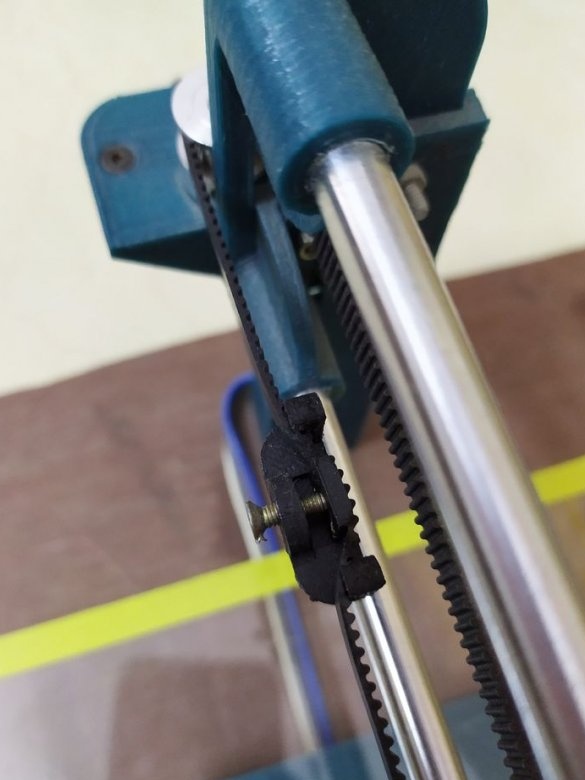

Settimo passaggio: installazione di motore, puleggia, cinghia

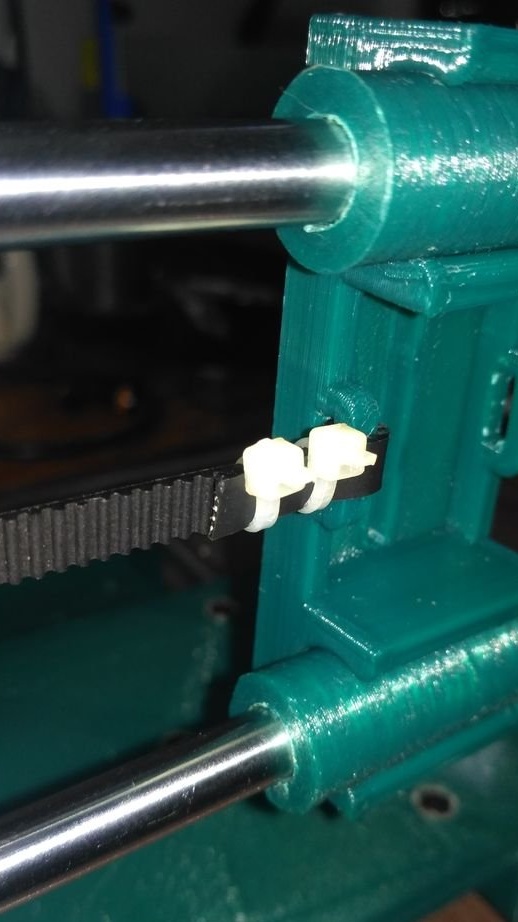

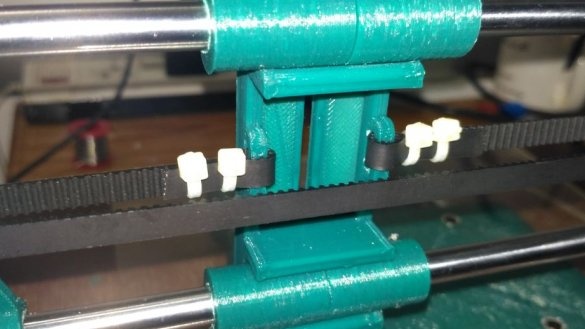

Installa il motore. Sull'albero, il motore fissa una puleggia. La seconda puleggia si trova sul lato opposto del motore. Allaccia l'estremità della cintura con lacci. Passa la seconda estremità della cinghia attraverso le pulegge e si fissa anche.

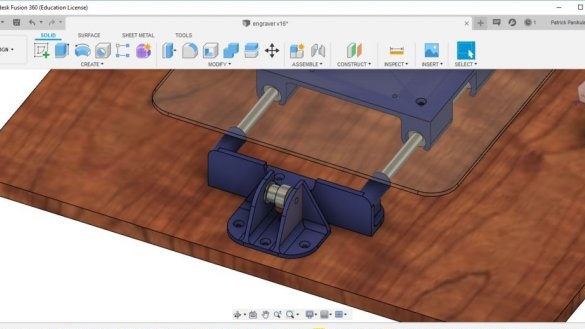

Passo otto: Fondazione

La base è in compensato. A lui, il maestro collega l'asse X.

Step Nine: asse Y.

Raccoglie l'asse Y. Questo è un passo difficile.

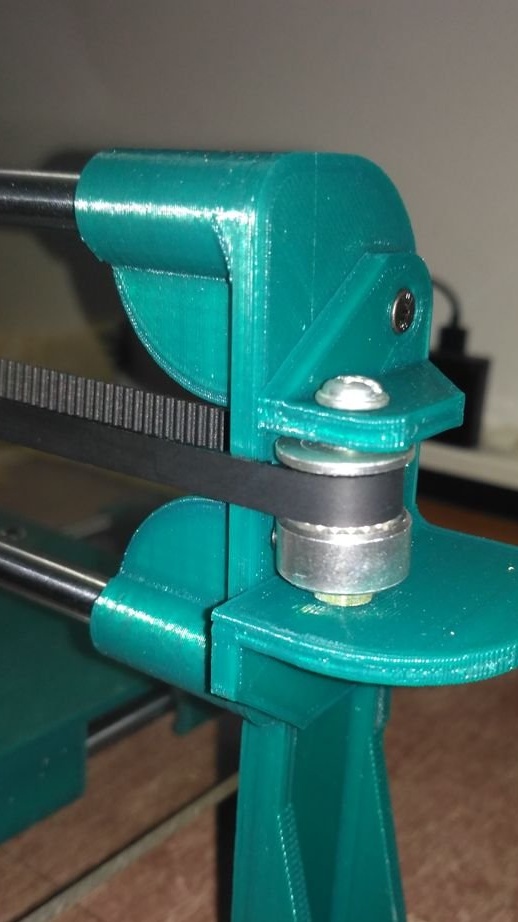

Montare il supporto della puleggia usando il supporto della puleggia dell'asse Y, la puleggia, il bullone / il dado M4 da 40 mm e le rondelle metalliche come mostrato nelle prime due foto.

Ora lega un'estremità della cinghia di distribuzione a una delle fessure sotto il carrello dell'asse Y.

Far scorrere l'estremità libera della cinghia attraverso il gruppo puleggia creato in precedenza, quindi farlo scattare nella seconda scanalatura situata sotto il carrello dell'asse Y.

Dopo aver completato questi 3 passaggi, è necessario avvitare il gruppo dell'asse Y sulla base del compensato.

Collegare il motore passo-passo al supporto del motore dell'asse Y utilizzando due bulloni e dadi M3 da 12 mm.

Ora avvitare il supporto della puleggia dell'asse Y e il supporto del motore sulla base in compensato.Fallo dopo aver regolato entrambi i lati per ottenere la corretta tensione della cinghia. Un tendicinghia verrà aggiunto in seguito.

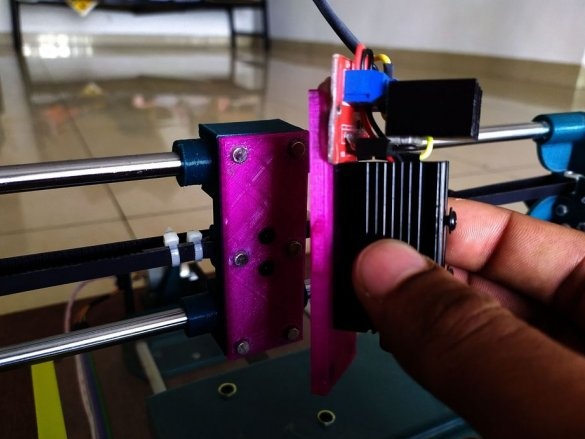

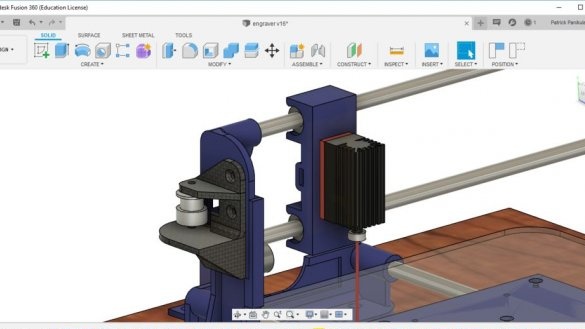

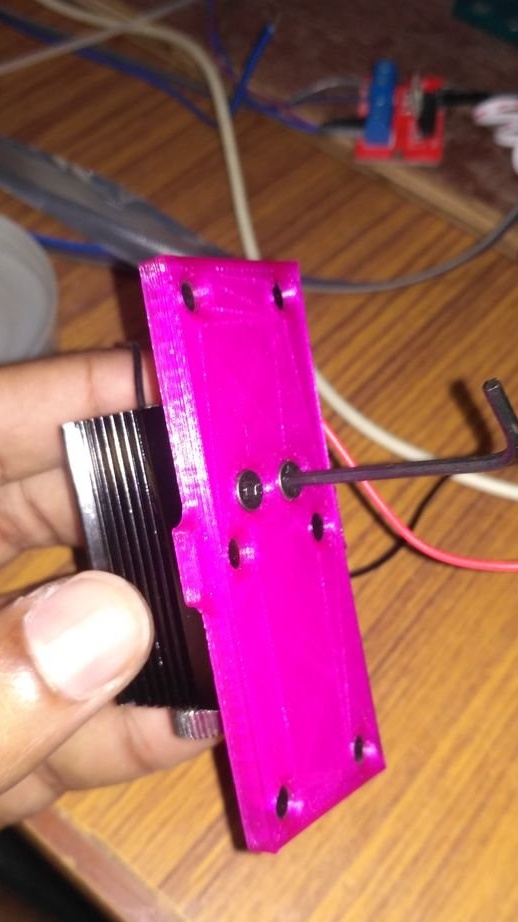

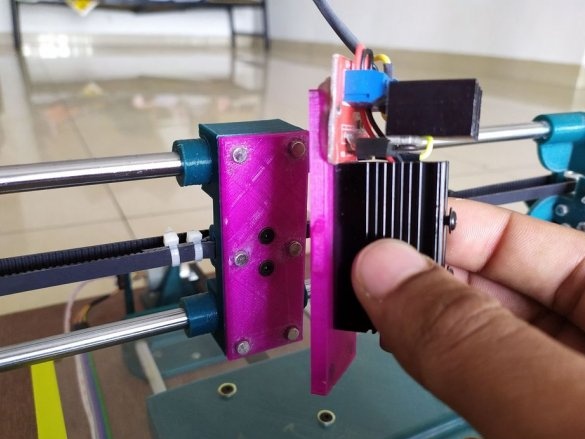

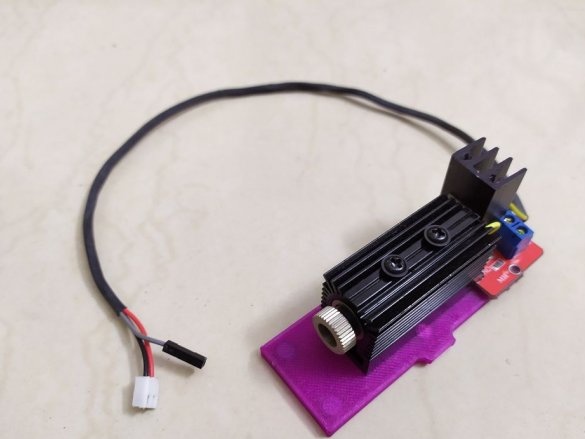

Passo dieci: modulo laser

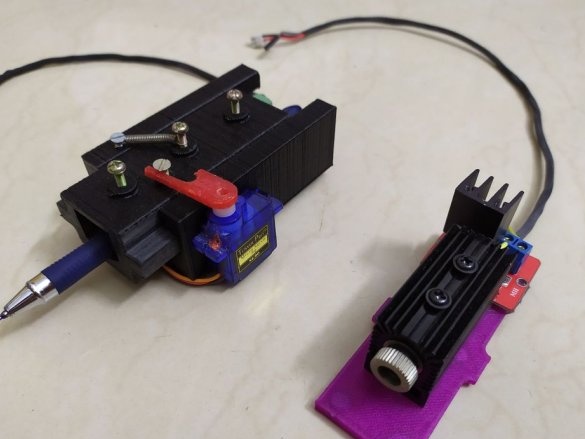

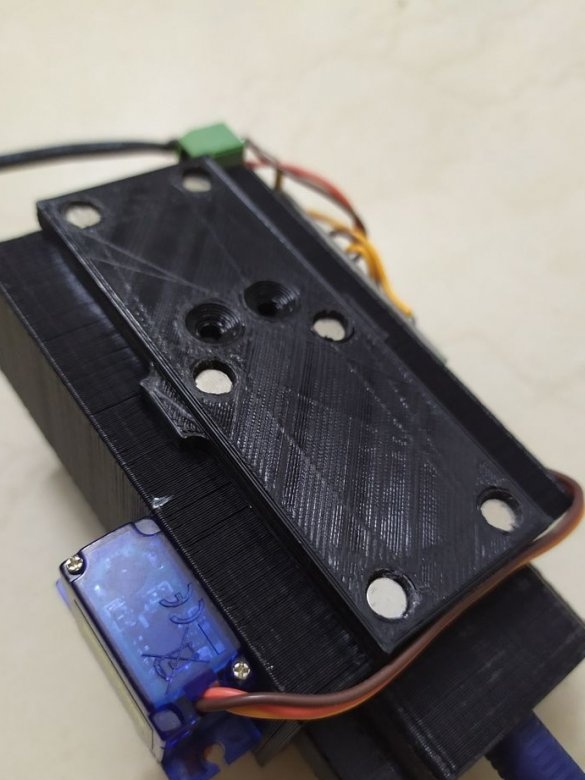

Come indicato, nelle specifiche, la macchina ha implementato una rapida sostituzione del modulo laser con altri moduli esecutivi. Per questo, il maestro ha realizzato due parti rettangolari (copertine). Sei magneti al neodimio sono installati in ciascuno. Una copertura è fissata all'asse X, il modulo laser è fissato all'altra.

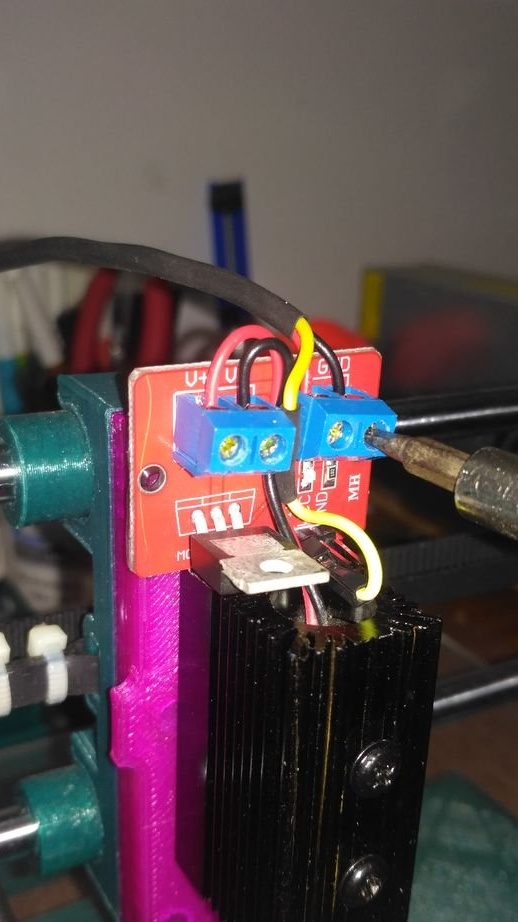

I fili sono montati come segue.

I laser + e - sono collegati rispettivamente a V + e V- del modulo MOSFET. L'alimentazione è collegata rispettivamente a VCC e GND. Il filo del segnale è collegato al pin del segnale del modulo MOSFET.

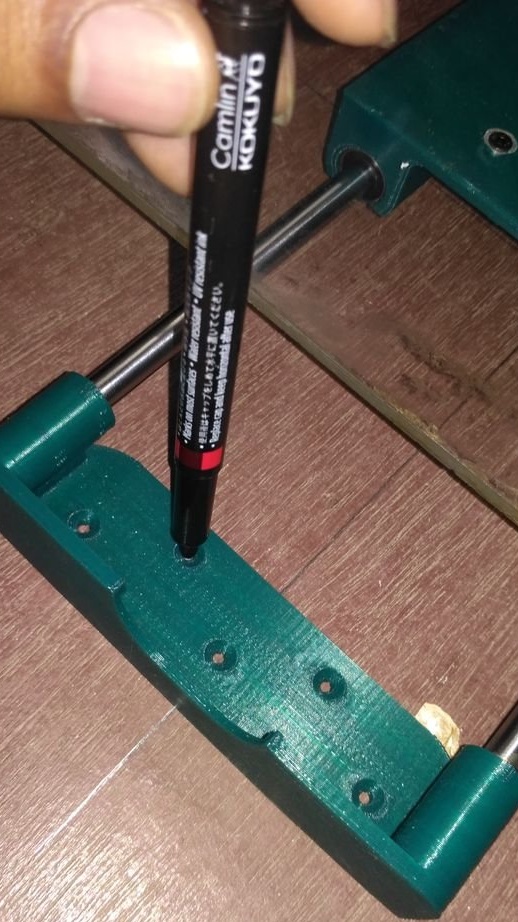

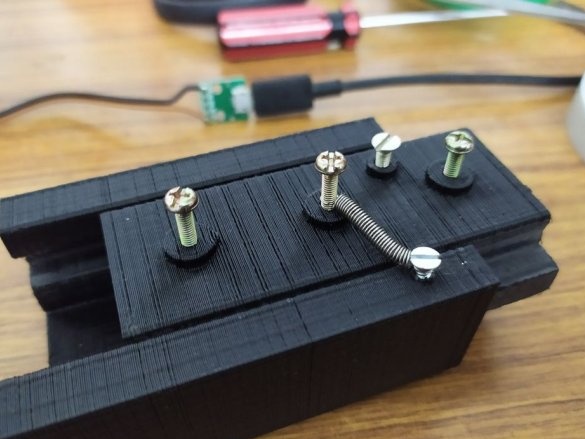

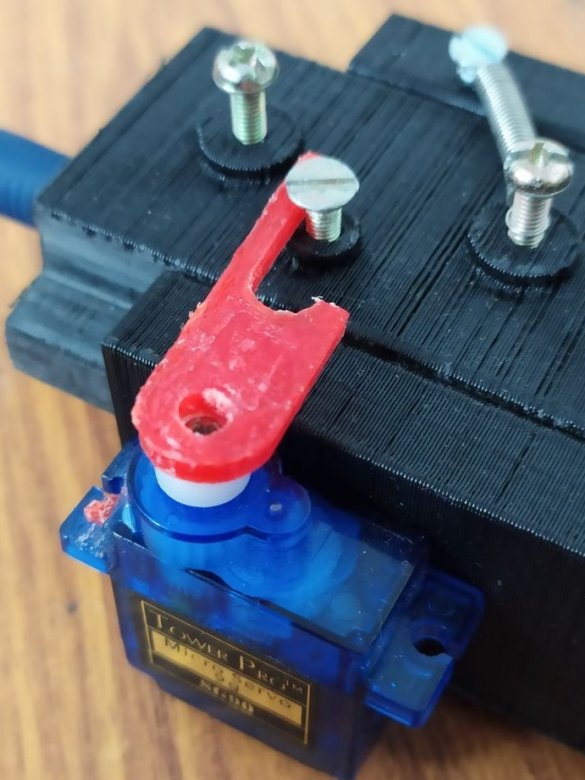

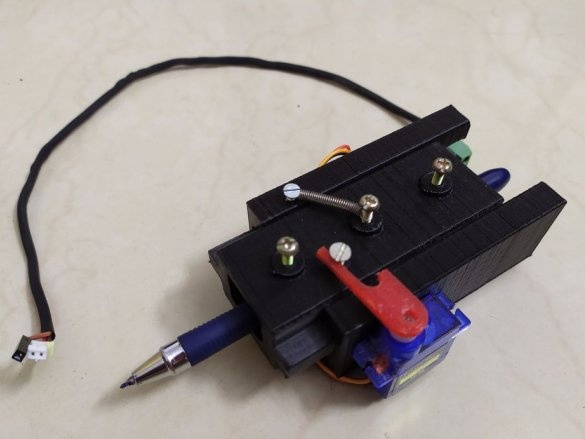

Passo undici: plotter

Raccoglie un plotter. Non appena vengono stampate entrambe le parti, il master lucida gli aerei in contatto tra loro, li liscia con un file e carta vetrata fino a quando entrambe le parti scivolano insieme con pochissimo attrito.

Ora stringe le viti M3 da 40 mm e fissa la molla.

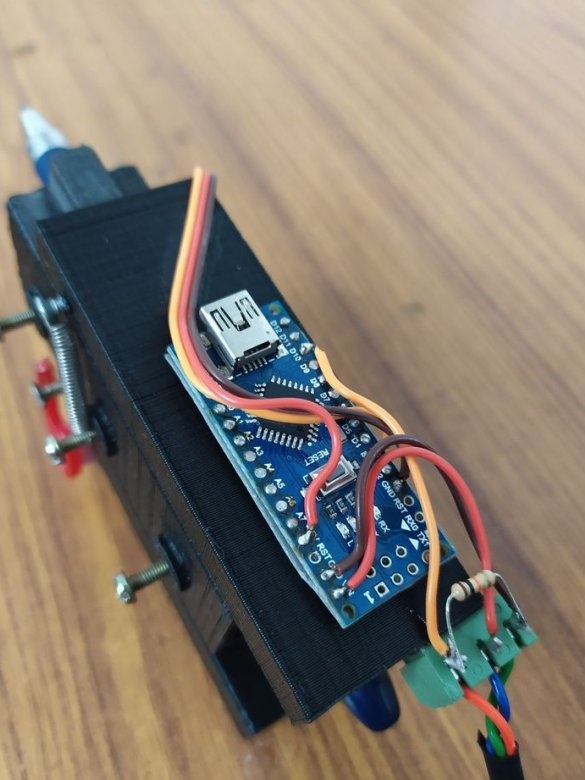

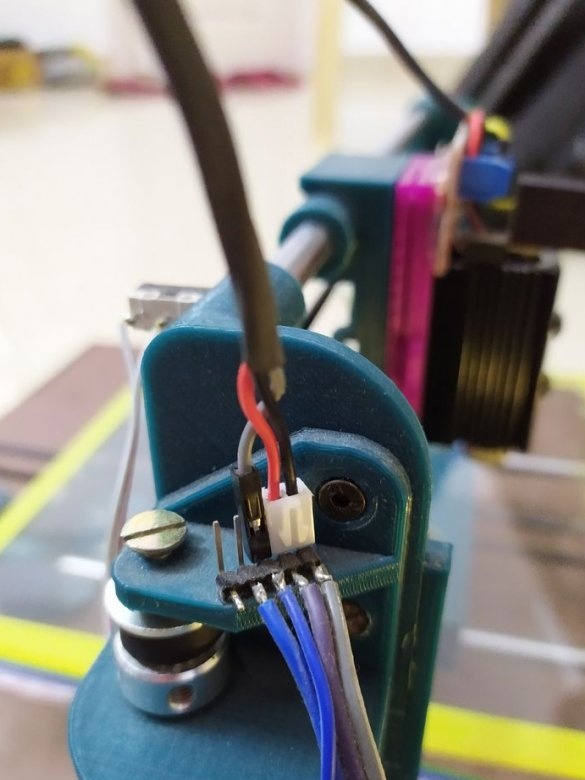

Il servomotore, i terminali e Arduino si attaccano come mostrato nella foto.

qui Arduino nano viene utilizzato per convertire i segnali di controllo laser in segnali PWM che possono pilotare un micromotore.

È collegato come segue:

+5 Volt - Vin

-5 Volt - GND

Segnale - D10

Potenza servo + ve - 5V

Servo-potenza - GND

Segnale servo - D3

Quindi viene caricato il codice.

#include Servo myservo;

void setup ()

{

myservo.attach (3);

pinMode [10, INPUT];

}

void loop ()

{

if (digitalRead (10) == HIGH)

{

myservo.write (20);

}

altro

{

myservo.write (60);

}

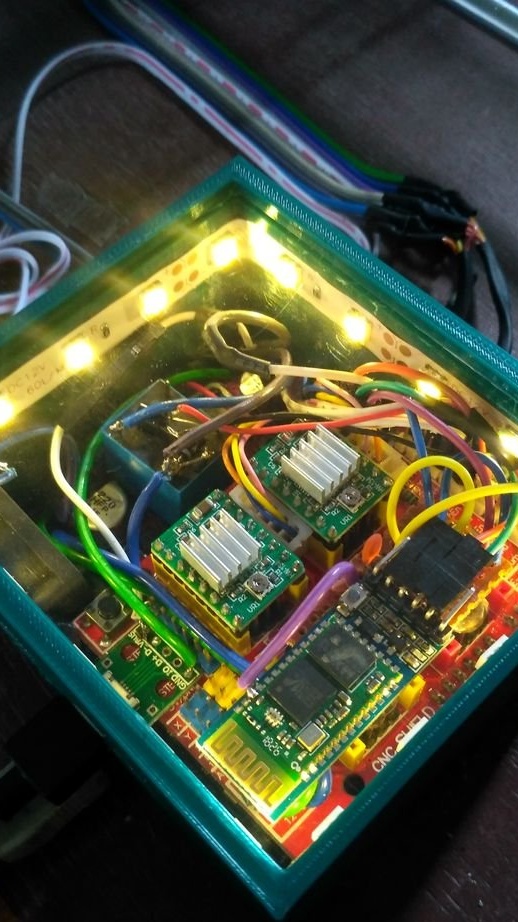

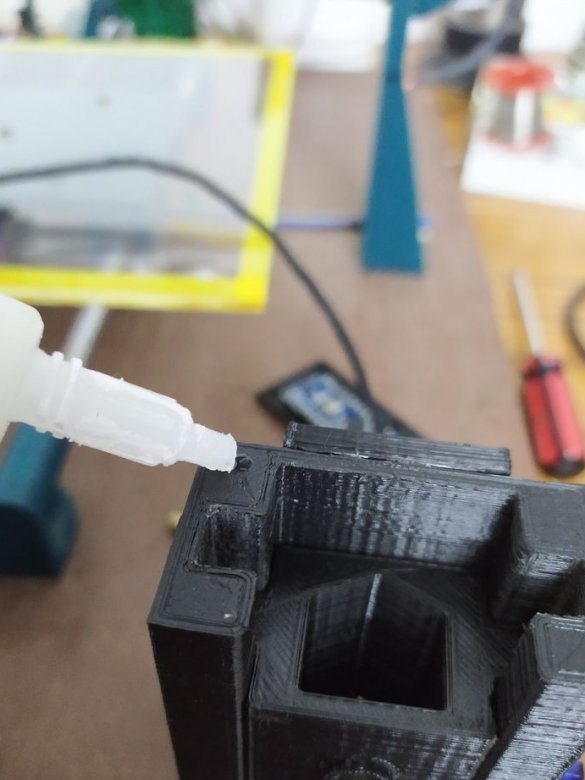

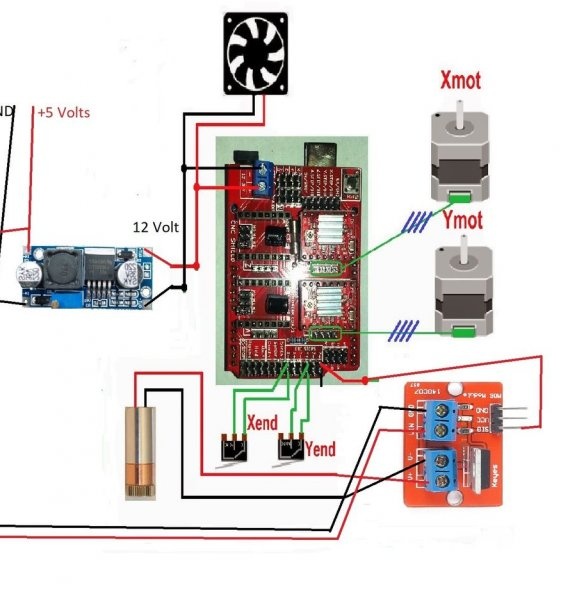

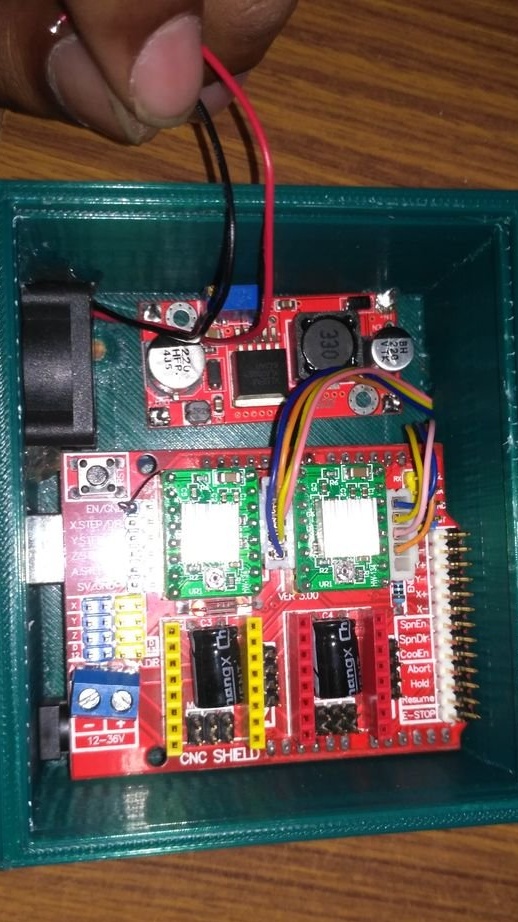

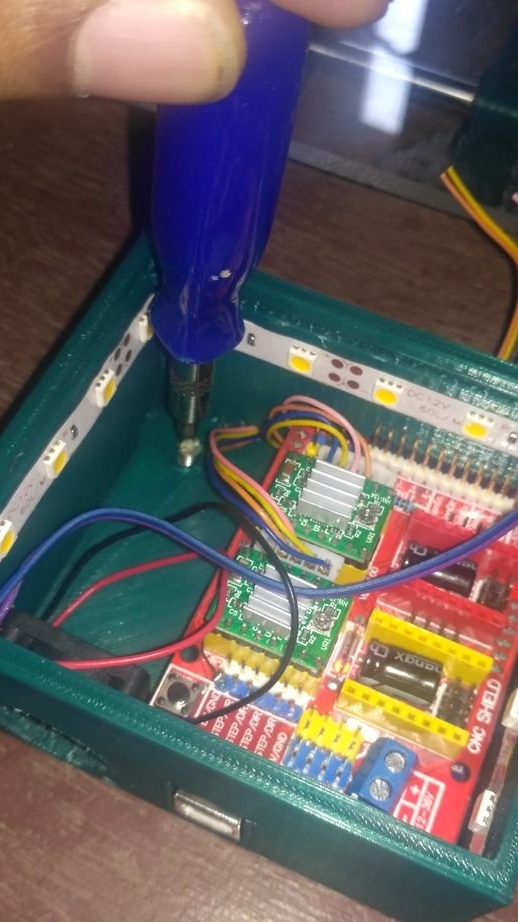

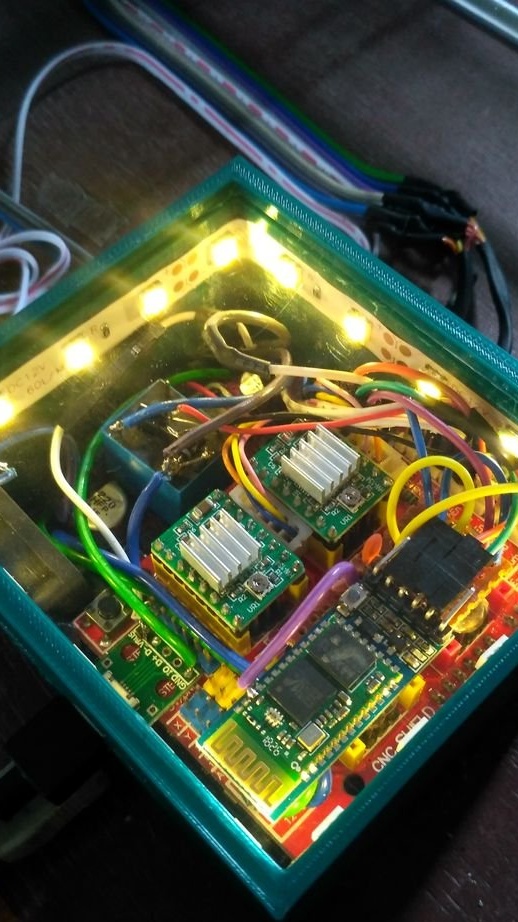

}Fase dodici: installazione

Installazione secondo lo schema.

Il convertitore boost è impostato su 12V.

Arduino è installato nel modulo di espansione CNC.

Il ventilatore è incollato al foro previsto per questo con adesivo hot melt.

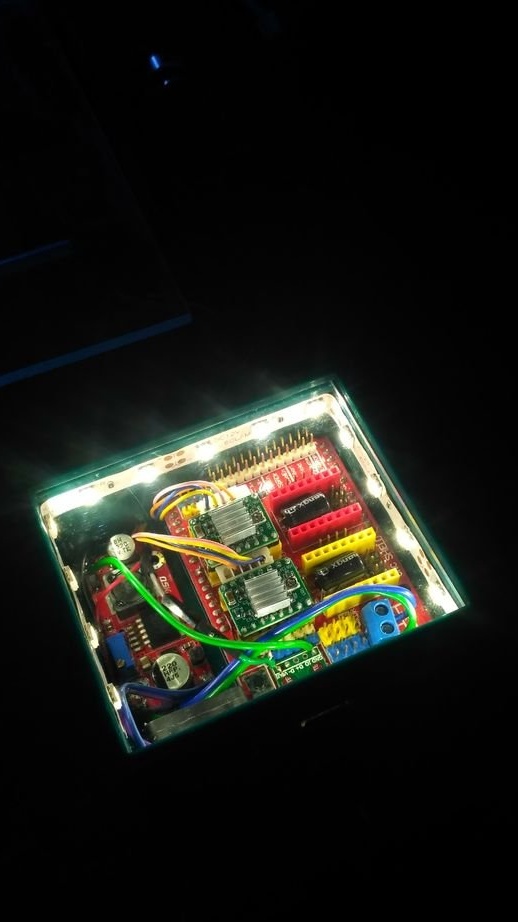

È stata aggiunta una striscia LED per l'indicazione di aspetto e potenza.

La custodia stampata è avvitata al compensato.

Come rivestimento del corpo viene utilizzato un foglio acrilico trasparente di 87 x 75 mm 2 mm di spessore. Può essere inserito attraverso la scanalatura prevista su un lato dell'alloggiamento.

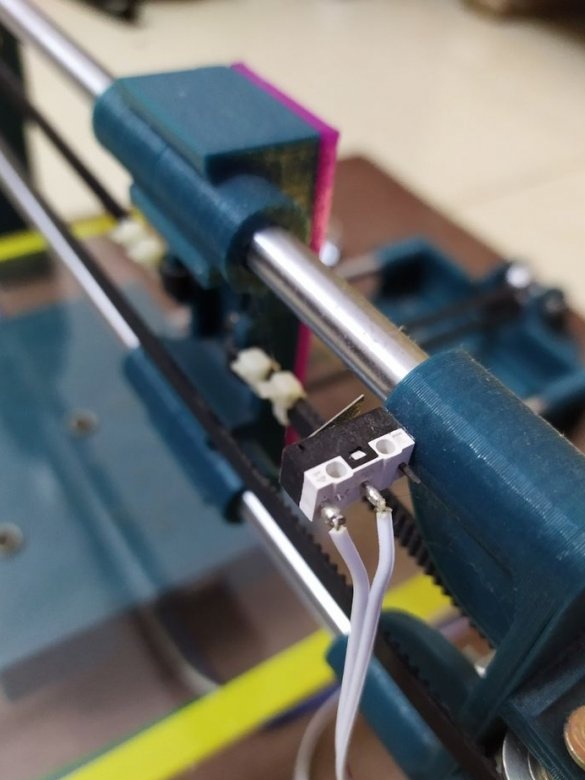

I finecorsa sono collegati in modo tale che il pulsante venga premuto 3 mm prima che i cuscinetti di ciascun carrello si scontrino con i supporti della trazione.

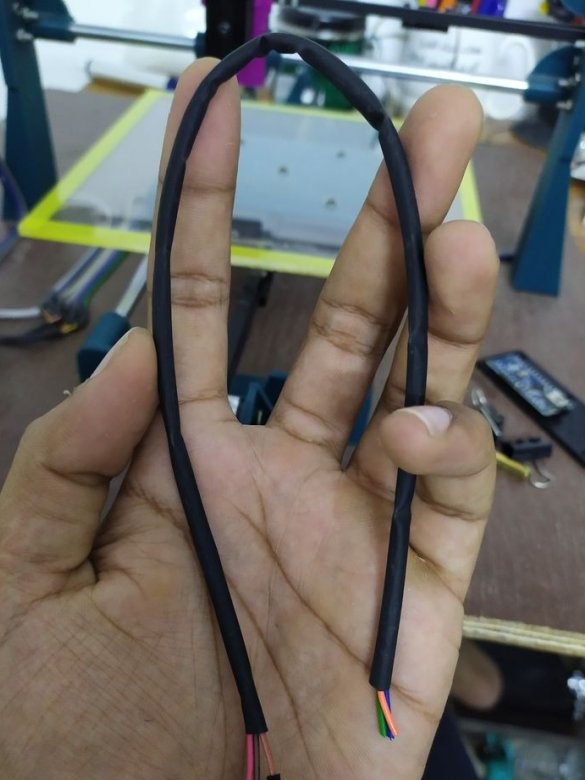

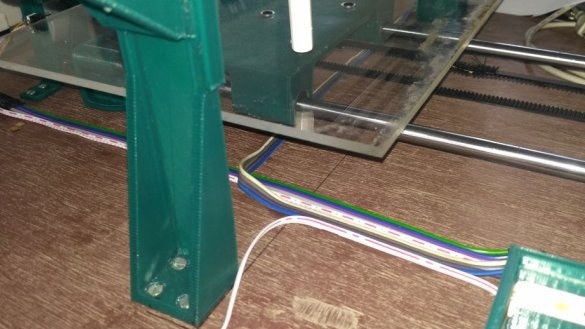

I fili per motori e finecorsa sono allungati e le connessioni sono isolate.

I fili sono incollati alla base in compensato con supercolla.

Qui, il convertitore boost viene utilizzato solo per alimentare i chip del driver del motore A4988. Ogni motore consuma solo 150 mA di corrente.

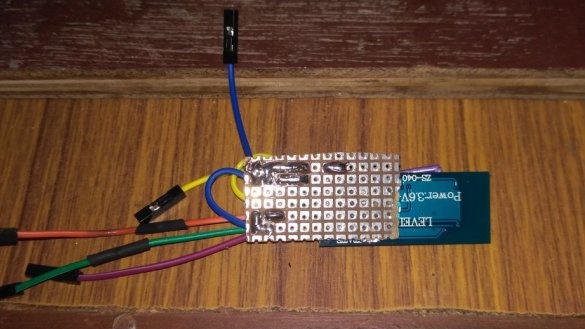

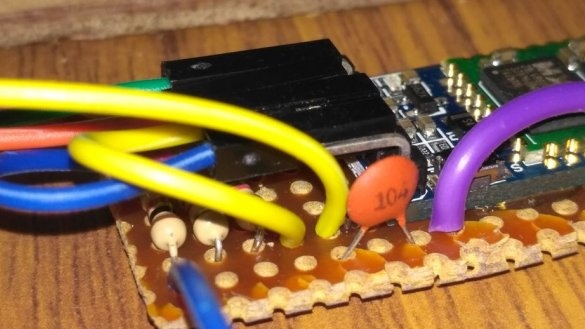

Passo 13: Modulo Bluetooth

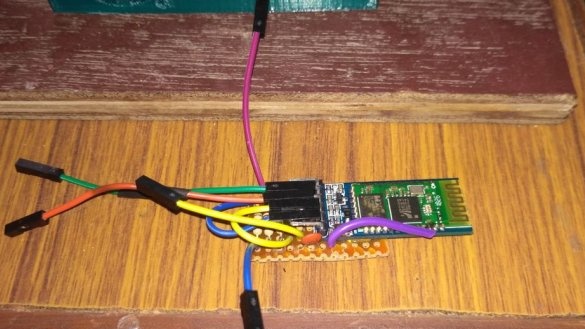

Monta il modulo bluetooth.

Per inviare e ricevere dati o, in questo caso, codici G tramite il modulo Bluetooth HC05, è necessario prima configurare il modulo.

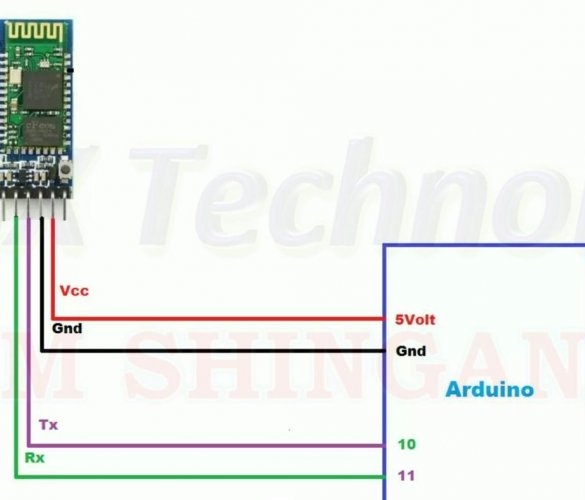

Collegare il modulo HC05 ad Arduino Uno, come mostrato nella prima figura.

Scarica il codice allegato a questo passaggio su Arduino.

BLUE_P.ino

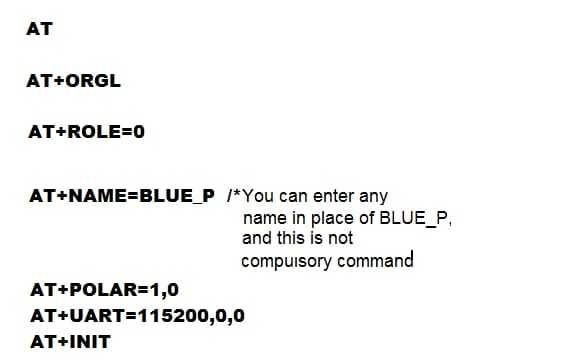

Ora inserisci i codici mostrati nella seconda foto.

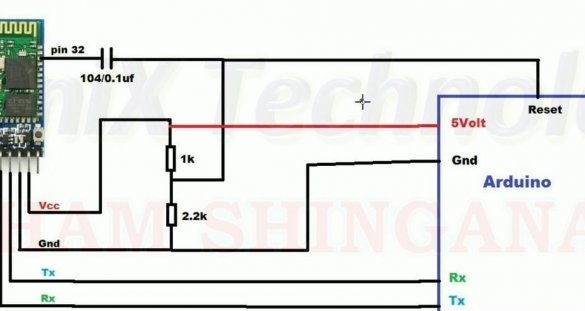

Dopo aver completato le impostazioni, scollegare il modulo HC05 dall'Arduino utilizzato per la programmazione e connettersi allo schermo Arduino CNC secondo lo schema elettrico nella terza foto.

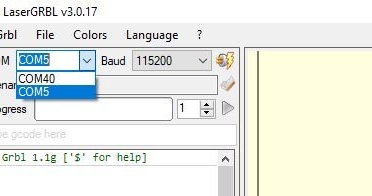

Quattordicesimo passaggio: codice e configurazione

Per un incisore laser, il master scarica il codice.

GRBL.zip

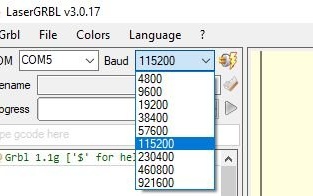

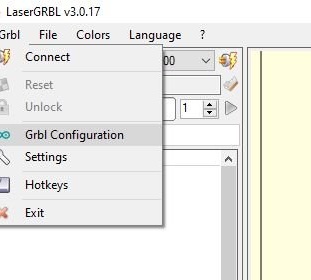

Laser GRBL è uno dei migliori streamer G-code gratuiti per incisori laser. Può trasferire direttamente i codici G ad Arduino attraverso la porta som. Ha uno strumento integrato per convertire le immagini in codici G.

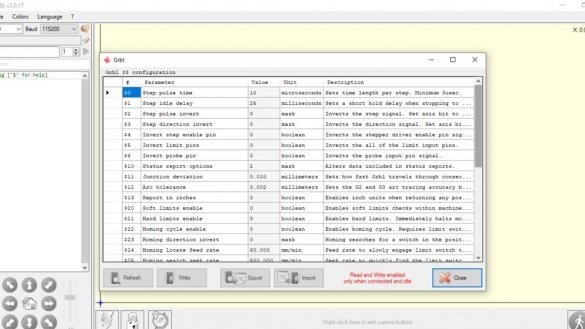

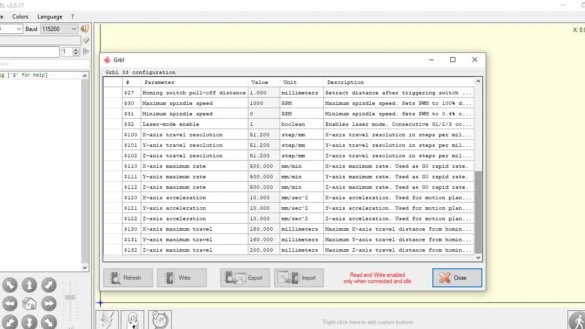

Tutte le impostazioni devono essere eseguite come nella foto, tenendo conto di quanto segue:

Installa la porta del pesce gatto a cui è collegato l'incisore laser.

I valori di configurazione possono essere modificati per adattarsi al meglio al tuo incisore.

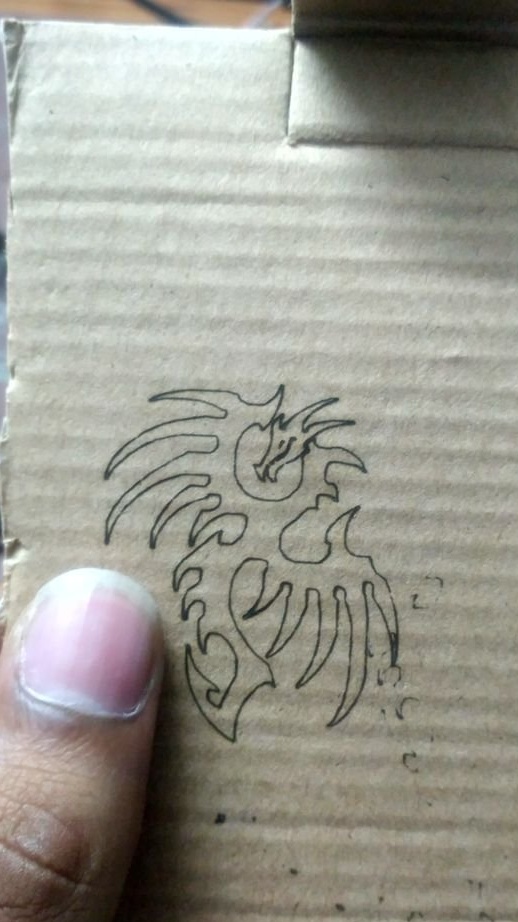

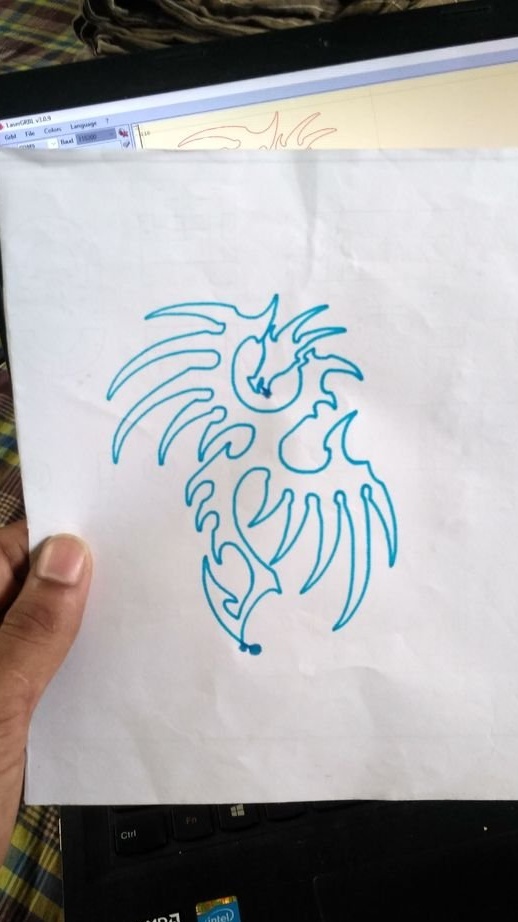

Passo quindici: test

Dopo aver collegato il laser, è il momento di verificarne la precisione.

Ci sono alcune cose da controllare:

Gli assi X e Y si muovono nella giusta direzione?

L'homing funziona correttamente?

Il motore salta i gradini a causa dell'attrito elevato o delle cinghie troppo strette.

Le dimensioni delle immagini stampate sono coerenti con le dimensioni indicate nel software. Il numero di passi per mm corrisponde al motore passo-passo utilizzato?

La tensione della cinghia può essere regolata utilizzando il tenditore. Ruotare il bullone fino a raggiungere la tensione corretta.

Per verificare se il motore ha passaggi e dimensioni corrette, emettere una semplice figura geometrica continua, ad esempio un quadrato, un triangolo o un cerchio. Se il laser parte da un punto e si ferma idealmente nello stesso punto, ciò significa che il laser non ha perso un singolo passaggio e funziona perfettamente. Dopo aver stampato il triangolo o il quadrato, misurare manualmente le sue dimensioni con un righello e vedere se corrisponde alle dimensioni specificate.

Secondo il maestro, è completamente soddisfatto della macchina.

Può essere inciso su vari materiali, come legno, cartone, pelle, plastica, ecc.

Poiché il motore aveva circa 102 gradini per mm, è possibile realizzare minuscole incisioni con dettagli precisi.

L'incisore ha funzionato senza problemi sull'alimentatore USB.